Weltweit wird bereits seit einigen Jahren über die Energiewende diskutiert. Insbesondere die Nuklearkatastrophe von Fukushima und der damit verbundene Atomausstieg Deutschlands hat die Forderung nach regenerativ erzeugten Energiequellen verstärkt. Dabei wurde die Energiewende in der Bundesrepublik schon in den 1990er-Jahren mit der Förderung von erneuerbaren Energien eingeläutet und im März 2000 mit dem Vorrangprinzip umgesetzt. In diesem Zusammenhang kommt der Windkraft eine zentrale Rolle zu, denn so lassen sich besonders im norddeutschen Raum sowohl onshore als auch offshore erhebliche Mengen an Strom produzieren. Vor der deutschen Nordseeküste entstehen daher zahlreiche große Windparks, die teilweise weit draußen auf dem Meer errichtet werden.

Neben den rauen Umgebungsbedingungen, denen es zu trotzen gilt, kommt der möglichst verlustfreien Weiterleitung der gewonnenen Energie zum Festland eine große Bedeutung zu. Um die Einbußen so gering wie möglich zu halten sowie aufgrund der Entfernung und der zu übertragenden Leistung, hat sich der zuständige Übertragungsnetz-Betreiber für die Hochspannungs-Gleichstrom-Übertragung (HGÜ) entschieden. Dazu wird der von den Windenergieanlagen erzeugte Drehstrom auf einer Offshore-Plattform gesammelt und zur Transformation zwecks HGÜ an eine separate Plattform übergeben. Die Vorteile dieser Methode liegen darin, dass es keine Blindleistung gibt und die Übertragungsverluste geringer ausfallen.

Den Bau der Transformationsplattformen vergibt der für diesen Bereich zuständige Hauptvertragspartner in der Regel an eine spezialisierte Werft. Diese lagert die verschiedenen Aufgabenpakete wiederum an Subunternehmen mit entsprechender Expertise aus. Eines dieser Subunternehmen ist die Technomatic aus dem rheinland-pfälzischen Maxdorf. Das westlich von Ludwigshafen gelegene Unternehmen bietet schwerpunktmäßig Engineering-Dienstleistungen im Umfeld der Automatisierung von Messen-Steuern-Regeln-Technik (MSR) an. Das Leistungsspektrum von Technomatic umfasst die Prozessleittechnik, Kommunikation und Instrumentierung ebenso wie den Schaltschrankbau und die Elektrotechnik bis 30 Kilovolt sowie die Mechanik.

Zur Weiterleitung der auf dem Meer generierten Energie an Land bedarf es spezieller Technik. Im Netzanbindungsprojekt HelWin2 wird der Wechselstrom auf der HGÜ-Plattform auf Gleichstrom umgewandelt und über ein 85 Kilometer langes See- und 45 Kilometer langes Landkabel bis zur Konverter-Station Büttel östlich der Stadt Brunsbüttel weitergeleitet. Dort erfolgt die Rückumwandlung des Gleichstroms in Wechselstrom. Das benachbarte Umspannwerk speist die Energie dann in das Höchstspannungsnetz. Die Übertragungsleistung kann bis zu 690 Megawatt betragen, was etwa der Hälfte der Leistungserzeugung eines großen Kernkraftwerks entspricht. Da auf der HGÜ-Plattform keine Mitarbeiter stationiert sind, ist zur Erfassung der Daten und deren Übermittlung an das Betriebszentrum in Lehrte eine Vielzahl an MSR-Technik erforderlich. Ferner wird auf der Plattform eine Mittel- und Niederspannungs-Versorgung benötigt, um beispielsweise Pumpen und Sicherheitseinrichtungen betreiben zu können. Aufgrund des umfassenden Know-hows in diesen Segmenten ist Technomatic von der niederländischen Werft Heerema, die für die Umsetzung der HGÜ-Plattform des HelWin2-Projekts verantwortlich zeichnete, mit sechs Aufgabenpaketen betraut worden. Um die anfallenden Daten aufzunehmen, werden auf der Plattform unter anderem Baugruppen der Steuerungen S7-400H und ET 200M eingesetzt.

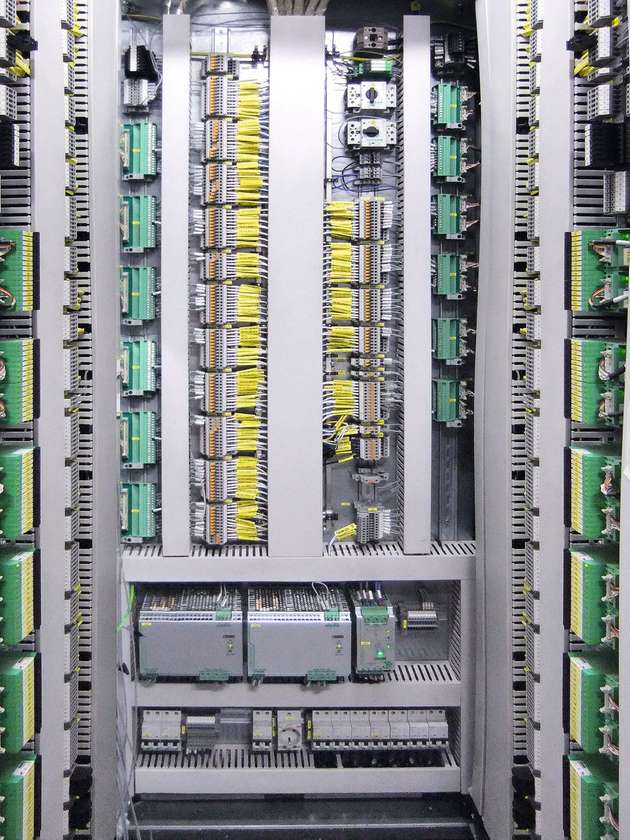

Technomatic ließ die für das HelWin2-Projekt notwendigen Schaltschränke in Deutschland aufbauen. Das Unternehmen musste daher einen Weg zur Kompensation der im Vergleich zu Osteuropa oder Asien höheren deutschen Arbeitslöhne finden. Deshalb hat es sich für die Systemverkabelung von Phoenix Contact entschieden. Dabei handelt es sich um Komponenten zur Plug&Play-Anbindung von Steuerungssystemen, beispielsweise der im HelWin2-Projekt verwendeten ET 200M-Steuerung. Die Systemverkabelung besteht aus einem auf die jeweilige Baugruppe abgestimmten Frontstecker, der mit einem oder mehreren FLK/IDC-Steckverbindern (Flachbandkabel/Insulation Displacement Connector, deutsch Isolierungsverdrängungsverbinder) ausgestattet ist. An die Steckverbinder wird ein vorkonfektioniertes und geprüftes Kabel angeschlossen. Das andere Ende der vorkonfektionierten Leitung steckt der Anwender einfach auf ein Übergabemodul. Somit erhält er eine fehlerfreie Verbindung zwischen der Eingabe-/Ausgabe-Baugruppe (E/A) und der Feldebene, die innerhalb weniger Minuten umgesetzt ist. Ein weiterer Vorteil der Lösung ist, dass mit der großen Varianz an Übergabemodulen von Phoenix Contact zahlreiche Anbindungsmöglichkeiten realisiert werden können. So stehen passive Module für eine 1:1-Signalrangierung wie auch aktive Module mit Relais oder Solid-State-Relais zur Verfügung.

Im Fall eines Brands gilt es auch im Offshore-Bereich, die für den Mensch und die Umwelt giftigen Brandgase zu vermeiden. Fängt ein Kabel Feuer, entstehen korrosive und toxische Gase unter anderem bei Nutzung von PVC-Leitungen, die dann ausgasen. Dabei treten Chlorverbindungen auf, welche die Atemwege nachhaltig schädigen und zu Rauchgasvergiftungen führen. Darüber hinaus reagieren die Chlorgase in Verbindung mit Löschwasser zu Salzsäure. Vor diesem Hintergrund muss in sensiblen Bereichen auf derartige Halogene verzichtet und es müssen halogenfreie Komponenten verwendet werden. Für solche Anwendungsfälle umfasst das Produktportfolio von Phoenix Contact eine Systemverkabelungsfamilie, die gänzlich ohne Halogene auskommt und dennoch gemäß der internationalen Norm der International Electrotechnical Commission IEC 60332-3-22 flammwidrig ist. Trotz der fehlenden Weichmacher zeichnen sich die Kabel durch eine geringe Steifigkeit aus und sind zudem zu fast allen Frontadaptern kompatibel. Es spielt also keine Rolle, ob der Anwender Steuerungen von Siemens, Allen Bradley oder anderen Herstellern einsetzt.

Vorteil der Systemverkabelung

Neben der hohen Zeitersparnis eröffnet die Systemverkabelung einen weiteren Vorteil für Technomatic, der den Factory Acceptance Test (FAT) und den Site Acceptance Test (SAT) betrifft: Nach der Fertigstellung der Schaltschränke müssen sämtliche Signale noch beim Schaltschrankbauer den FAT durchlaufen, wobei alle Eingabe-Ausgabe-Baugruppen auf korrekte Funktionsweise überprüft werden. „Wenn bei 6000 Signalen vier Klemmstellen pro Signal zu trennen und danach wieder zusammenzufügen sind, entsteht ein erheblicher Aufwand“, so Technomatic Geschäftsführer Josef Hasselbach. „Da für den Aufbau der Schaltschränke meist nicht mehr als zwei Monate zur Verfügung stehen, hat die Systemverkabelung von Phoenix Contact einen nicht zu unterschätzenden Beitrag zum Projekterfolg geleistet.“

Nachdem der Test erfolgreich absolviert worden ist, werden die Steuerungsschaltschränke von den Rangierschränken entkoppelt und zum Auftraggeber verschickt. Bei der Trennung kommt ebenfalls ein Vorteil der Systemverkabelung zum Tragen: Aufgrund der definierten Schnittstellen durch die Steckverbinder an den Übergabemodulen lassen sich die Schränke einfach trennen. Das Zusammenbauen beim Auftraggeber gestaltet sich anschließend ebenso problemlos, und es kann sofort mit dem SAT begonnen werden. Das bedeutet, dass der FAT mit der tatsächlichen Spannungseinspeisung des Systems wiederholt wird. Verläuft der Test fehlerfrei, können die Schaltschränke in Betrieb genommen werden.