Die Xarion Laser Acoustics hat sich über die letzten 10 Jahre auf dem Markt für zerstörungsfreie Prüftechnik etabliert. Ihr Ansatz, Ultraschall mit einem Laser zu erzeugen und daraus Bilder zu erzeugen, ermöglicht eine Prüfung vollkommen ohne Kontaktmedium wie Gel oder Wasser.

Das ist insofern besonders, als dass herkömmliche Ultraschallprüfung immer ein Koppelgel benötigt, was bei der roboter-gestützten Inline-Qualitätskontrolle natürlich unpraktikabel ist: Die auf dem Fließband vorbeilaufenden technischen Erzeugnisse möchte man natürlich nicht nass machen oder berühren. Aus diesem Grund wird die Neuheit von Xarion, einem Scale-up aus Wien, bereits von zahlreichen Kunden in der Autobranche, aber auch in der Luft- und Raumfahrt eingesetzt, darunter von Porsche und Airbus.

Die neue Art der Ultraschallprüfung

Ultraschall, eine Technologie, die oft nur mit medizinischen Bildgebungsverfahren in Verbindung gebracht wird, findet ihre Anwendung auch in einer Vielzahl von fertigenden Industrien. Diese Technik nutzt Schallwellen, die für das menschliche Ohr nicht hörbar sind. Es werden aus dem Echo der Ultraschallwellen Bilder hergestellt, die über die innere Beschaffenheit Auskunft geben und somit Informationen zur Verfügung stellen, die dem menschlichen Auge oder einer Kamera nicht zugänglich sind.

In herkömmlichen Ultraschallanwendungen, wie etwa auch in der Medizin, wird ein Kontaktgel oder Wasser verwendet, um die Schallwellen effektiv vom Gerät in den Prüfling und vice versa zu übertragen. Das Kontaktmedium dient dazu, Luft zwischen dem Ultraschallkopf und der Oberfläche zu eliminieren, die sonst die Schallübertragung stören würde.

Setzt man ein herkömmliches Ultraschallgerät ein, ohne vorher ein Gel aufzutragen, gehen über 99 Prozent der Schallwellen an der Oberfläche durch Reflexion verloren, so dass kein Prüfbild erzeugt werden kann. Konventionelle Ultraschallprüfung ist zusätzlich sehr zeit- und arbeitsintensiv, da sie im Regelfall per Hand von einer ausgebildeten Fachkraft durchgeführt werden muss.

Schallprofile mittels Laser

Xarion Laser Acoustics nutzt einen Anregungslaser, um mittels eines kurzen Laser-Lichtblitzes den Ultraschall direkt im untersuchten Material zu erzeugen. Je nach Beschaffenheit des Materials entstehen dabei unterschiedliche Schallprofile unter der Oberfläche. In diesen Schallprofilen steckt Information über den inneren Aufbau und Zustand des Materials. Auch die Erfassung der Schallprofile erfolgt mittels Laser. Xarion lauscht dazu mit dem eigens patentierten Optischen Mikrofon berührungsfrei den zurückgeworfenen Echos.

Bei konventionellen Ultraschallsystemen muss für verschiedene Fehlerarten jeweils ein eigener Prüfkopf verwendet, also sozusagen ein eigener Ton angeschlagen werden. Xarion hingegen kann durch die Laseranregung ganze sieben Oktaven an Ton-Frequenzen gleichzeitig zum Schwingen bringen. Das bedeutet, dass ein technisches Erzeugnis (also zum Beispiel ein Flugzeugteil, ein Halbleiterchip oder eine Batteriezelle) durch einen einzigen Prüfvorgang rasch erfasst werden kann.

„Wir können damit nicht nur berührungslos, in einem gewissen Abstand zum Bauteil, sondern insbesondere auch ohne Einsatz eines Kontaktmittels wie Gel messen. Eben dieses Kontaktmedium verhindert oft, dass konventionelle Ultraschallprüftechniken automatisiert werden können. Unser Prüfprozess ist im Gegenzug leicht automatisierbar und entsprechend auch für die Anwendung auf großen Industrierobotern geeignet. Wir können damit kleinste Risse, Löcher oder Lufteinschlüsse unter der Oberfläche detektieren, während die Prüfmaschine an der Fertigungslinie steht“, erklärt Dr. Fischer, Gründer und CEO von Xarion.

Anwendungen in der Automobilindustrie

Das schnelle Wachstum im Markt von Elektroautos und erneuerbaren Energiesystemen hat die Nachfrage nach zuverlässigen und effizienten Batterietechnologien immens erhöht. Die Sicherheit und Leistung von Batteriezellen ist von größter Bedeutung und erfordert zerstörungsfreie Prüfverfahren - und das gleich auf mehreren Stufen der Wertschöpfungskette der Batterieherstellung

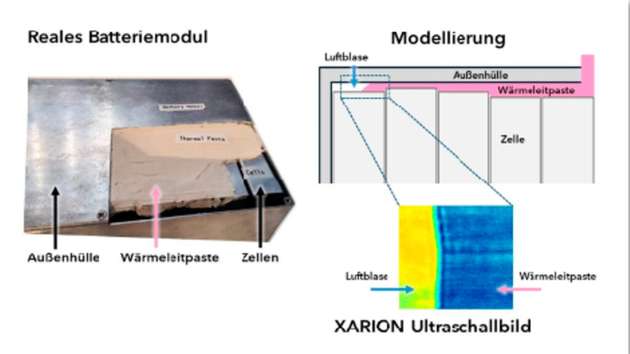

Ein praktisches Beispiel ist die Herstellung von Auto-Batteriemodulen, die aus vielen einzelnen Zellen bestehen. Diese Batteriezellen werden durch eine Wärmeleitpaste mit der Außenhülle verbunden. Eine gleichmäßige Verteilung der Paste ist entscheidend, denn mangelhaft bedeckte Bereiche können zu lokaler Überhitzung führen und im schlimmsten Fall sogar Brände verursachen.

Hier setzt die Ultraschalltechnologie von Xarion an. Durch das „Abklopfen“ der Außenhülle mit einem Laser und der Analyse der dadurch entstehenden Schallwellen kann Xarion feststellen, ob Luftblasen oder Fehlstellen unterhalb der Oberfläche in der Wärmeleitpaste, dem sogenannten Gapfiller, vorhanden sind. Das Messsystem ist dabei einseitig anwendbar, Anregung und Detektion sind entsprechend in einem Prüfkopf vereint, so dass auch fertig produzierte Module vermessen werden können.

Tobias Hötzer, Senior Projektmanager bei Xarion Laser Acoustics, fügt noch hinzu: „Ultraschall ist im Allgemeinen die bevorzugte zerstörungsfreie Prüftechnik bei der Batterieprüfung. Er eignet sich besonders gut für die Beobachtung dünnster Flüssigkeits- und Gasgrenzflächen; selbst durch dickere Schichten hindurch.“

„Die Möglichkeit, die Verteilung der Paste unter der Oberfläche der Batteriemodule berührungslos mit Ultraschall zu prüfen, bietet die Chance, den Prüfprozess im Minuten- oder gar Sekundentakt zu automatisieren, was ein ein unglaublicher Mehrwert für unsere Kunden ist.“

Energie im Wandel: Ultraschalltechnik und die Batterieproduktion

Mit der zunehmenden Abhängigkeit von Batterietechnologien wachsen auch die Herausforderungen, insbesondere in Bezug auf Sicherheit und Kosten. Die vollflächige und homogene Benetzung von Batteriezellen mit flüssigen Elektrolyten ist ein entscheidender Faktor für deren Lebensdauer und Zuverlässigkeit. Ob zur Sicherheit oder wirtschaftlich macht es Sinn, solche Zellen direkt beim Befüllen zu prüfen, da so durch kleine Anpassungen im Fertigungsprozess weiterer Ausschuss reduziert werden kann.

Martin Fürst, Batteriezellenexperte bei Xarion Laser Acoustics, erklärt die Bedeutung von Ultraschallprüfungen bei Batteriezellen: „Batteriehersteller stehen oftmals unter großem Druck möglichst günstig einwandfreie Batterien auszuliefern. Wir sind sehr stolz darauf, dass wir mit unserer kontaktlosen Technologie den Kunden entscheidende Innovationsvorsprünge ermöglichen. Die Prüfung kann inline, also direkt in der Linie, erfolgen."

Xarion hat erst kürzlich in Kollaboration mit der Manz ein neuartiges Ultraschall-Monitorsystem für Batteriezellen entwickelt. Bei dieser Anlage trifft ein Laser von der einen Seite auf die Zelle und das Xarion Mikrofon hört auf der anderen Seite das Ultraschallprofil ab. Je nachdem welche Materialien die Schallwelle auf dem Weg zum Mikrofon durchdringt, ändert sich das Schallprofil signifikant.

Trockene Bereiche der Batteriezelle reflektieren den Schall, während die mit Elektrolytflüssigkeit benetzten Bereiche den Schall leiten. Dadurch können zum Beispiel nicht benetzte Stellen leicht identifiziert werden. „Wir haben hier vor allem durch die deutlich höhere Auflösung und Messgeschwindigkeit unserer Technologie gegenüber konventionellen Systemen einen Vorteil“, so Fürst.

Bei diesen Prüfanlagen für Batteriezellen handelt es sich um ein Stand-Alone-System, das sowohl für die Vorproduktion oder Entwicklung geeignet ist, das aber auch hervorragend für die Inline-Prüfung eingesetzt werden kann. Die Prüfung von Pouchzellen, prismatischen Zellen und Rundzellen, also allen gängigen Zell-Geometrien ist somit möglich.

Die Kraft von Xarions einseitiger Ultraschallprüfung

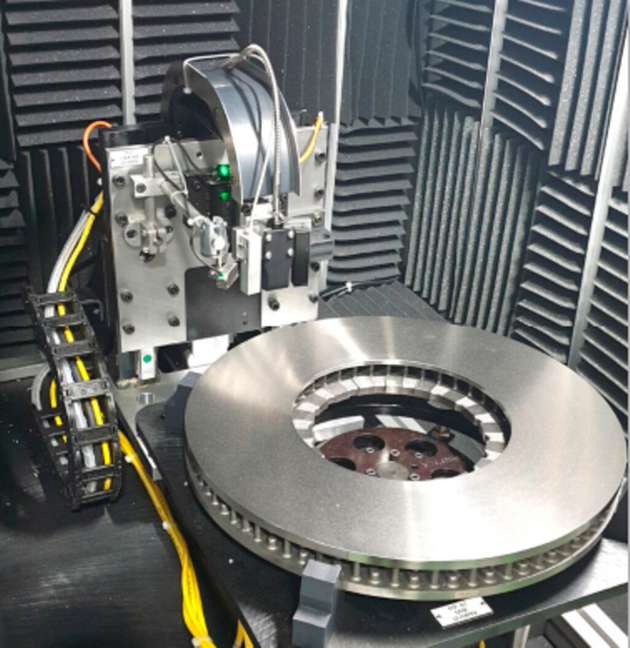

Auch die Luft- und Raumfahrtindustrie kämpft mit Herausforderungen, wenn es um die Qualität und deren Prüfung in der Produktion geht. Deswegen sind Flugzeugbauer mitsamt ihren Zulieferern stets auf der Suche nach zuverlässigen Methoden, die erforderliche Qualität tatsächlich zu garantieren. Eben hier setzt die neue Puls-Echo Technologie von Xarion an.

Es handelt sich um ein einseitiges Prüfverfahren mit einer sehr hohen Auflösungsgrenze, mit dem das Flugzeugteil roboter-gestützt völlig kontaktfrei abgescannt werden kann. Das Verfahren ermöglicht die Ultraschallprüfung ganzer Flugzeugteile, nahezu unabhängig von ihrer Kontur, Form und Größe. Aufgrund der geringen Größe der Prüfköpfe und der Kontaktlosigkeit können sogar schwer zugängliche Stellen problemlos auf Risse, innere Löcher oder Ablösungen getestet werden.

„Wir bieten Flugzeugherstellern die Möglichkeit, ganze Bauteile effektiv und schnell auf innere Fehlstellen zu überprüfen. Dabei verlieren wir aber nicht die Kosten und die Wettbewerbsfähigkeit unserer Kunden aus den Augen,“ erklärt Markus Pešek, Applikationsingenieur bei Xarion Laser Acoustics und Experte für Puls-Echo Verfahren.

Gerade in der Raumfahrtindustrie, zum Beispiel in der Produktion von Raketen- oder Satellitenteilen, ist der Einsatz von Ultraschallgel oder Wasser problematisch, oft sogar verboten. Während herkömmliche Ultraschalltechnologien deswegen wegfallen, bietet Xarion hier die Möglichkeit, Bauteile unterschiedlichster Art auf innere Fehlstellen zu überprüfen.

Turn-Key System für die Industrie von morgen

Um dieser Nachfrage gerecht zu werden, bietet das Unternehmen neben kundenspezifischen Sonderanlagen auch sogenannte LEAsys Turn-Key-Laborsysteme an. In diesem Rahmen steht bei Xarion eine ganze Palette an standardisierten und modularen Laborscannern zur Verfügung. Diese sind nicht nur in Forschungs- und Entwicklungsabteilungen beliebt, sondern können auch als Atline-Stationen direkt in der Produktion eingesetzt werden.

„Die Möglichkeit, unsere Technologie zuerst mit einem LEAsys Scanner in einer Pilotanlage zu erproben, wird von unseren Kunden als entscheidender Vorteil angesehen. Denn oft gilt, man muss etwas erst auf Herz und Nieren getestet haben, bevor man bereit ist, Änderungen in bestehenden Produktionslinien vorzunehmen“, erzählt Dr. Josef Pörnbacher, Head of Applications bei Xarion Laser Acoustics.

Diese flexiblen Systeme ermöglichen es den Kunden, selbst eigenständig Erfahrungen zu sammeln und spezifisches Know-how zu entwickeln. Ein entscheidender Vorteil für Unternehmen, welche die Qualität ihrer Produkte sicherstellen und gleichzeitig ihre Produktionsprozesse optimieren möchten, ohne sofort in vollständige Systemumstellungen investieren zu müssen.

Sicherheit und Effizienz durch fortschrittliche Inspektionstechnologie

Neue ultraschallbasierte Inspektionsmethoden, wie sie Xarion Laser Acoustics anbietet, erfüllen die Bedürfnisse der modernen, automatisierten Industrie. Xarion ermöglicht es Materialfehler frühzeitig und präzise mittels Ultraschalls zu erkennen, völlig ohne den Einsatz von Wasser oder Gel - das ist eine patentierte Weltneuheit. Diese Systemlösungen von Xarion eignen sich hervorragend für den Einsatz in der automatisierten Fertigung von Bauteilen und Werkstoffen.

Dadurch können Unternehmen auch bei schnellen Produktionszyklen erstmals eine 100 prozentige Überprüfung ihrer Produkte vornehmen, direkt in der Linie. Dies steigert nicht nur die Qualität von Fertigungsprozessen, sondern erhöht auch das Vertrauen von Endverbrauchern in die Produkte und schafft so Wettbewerbsvorteile. Welche Industrie träumt nicht vom Zukauf von Halbleiterchips, Autoteilen oder Batteriezellen, die das Label „100 Prozent Qualität geprüft“ tragen.

Damit bietet Xarion nicht nur technische Lösungen an, sondern unterstützt auch die Nachhaltigkeitsziele und Wettbewerbsfähigkeit der Kunden in der Automobil-, Batteriezellen-, sowie der Luft- und Raumfahrtindustrie. Xarion Laser Acoustics stellt seine Palette an Prüftechnologien unter anderem auf der diesjährigen The Battery Show Europe in Stuttgart von 18. bis 20. Juni in Halle 4, Stand C79 vor.