Hersteller von Heiz- und Klimaanlagen wissen, wie entscheidend wichtig Energieeffizienz für die Positionierung ihrer Produkte am Markt ist. Doch wie können sie feststellen, welche baulichen Veränderungen die größte Wirkung auf die Systemeffizienz haben, dabei aber die Kosten für Prototypen gering halten?

Gemeinsam mit einem Klimaanlagenhersteller hat sich das Unternehmen ITI dieses Themas angenommen und ein Simulationsmodell eines Kältekreislaufs entwickelt. Auf dieser Grundlage kann der Wärmeübertrager optimal konfiguriert werden. Um die Berechnungsgenauigkeit zu gewährleisten, wurde das Modell mit Messdaten verschiedener Betriebspunkte abgeglichen.

Energieverbrauch berechnen

Als Beispiel für die Analyse diente eine herkömmliche Haushaltsklimaanlage mit einer Nominalleistung von 6 kW. Die konkrete Anlage ist ein Split-Gerät: Kompressor, Kapillarrohr und Verflüssiger befinden sich außerhalb des Gebäudes und sind an einer Einheit im Gebäude angeschlossen. Diese wiederum besteht aus einem Verdampfer und einem Lüfter, der an der Zimmerwand angebracht werden kann. Die Klimaanlage bietet die Möglichkeit, mit Hilfe eines gesteuerten Wegeventils zwischen dem Heiz- und dem Kühlmodus zu wechseln. Als Kältemittel im System diente das Mittel R410A. Es verfügt über eine annähernd konstante Temperatur bei Energiezu- oder abfuhr unter konstantem Druck innerhalb des Zwei-Phasen-Bereichs.

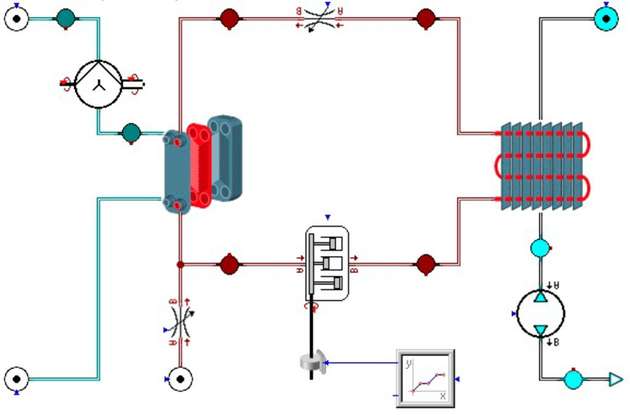

Das Projekt sollte vor allem die Frage beantworten, welche Energiesparpotenziale ausgeschöpft werden könnten. Im Zentrum der Betrachtung stand der Wärmeübertrager und dessen Aufbau: Seine Analyse ermöglichte es, die Zahl der Rohre pro Abschnitt und die Reihenfolge, in der diese miteinander verbunden sind, zu bestimmen und anzupassen. Für die Berechnung des Energieverbrauchs erstellten die Ingenieure ein Simulationsmodell der Anlage. Dazu verwendeten sie die Software SimulationX (siehe Kasten auf Seite 119).

Die Komponenten wurden dabei den Modellbibliotheken innerhalb der Software entnommen und entsprechend der Bauteilgeometrien parametriert. Ein frequenzgesteuerter Kolbenverdichter mit einem festen Hubraum diente beispielsweise als Kompressorelement. Für dessen Parametrierung wurden Hubraum sowie volumetrischer und isentroper Wirkungsgrad verwendet. Über Signalverbindungen wurde die Frequenz an das Kompressormodell übermittelt. In die Parametrierung des Kapillarrohrs flossen Geometriedaten wie Länge, innerer Durchmesser und Wicklungsdurchmesser ein.

Das Verhältnis von Druckverlust und Massenstrom wurde mit einem „Separated Flow“-Ansatz mit einem Reibungsfaktor für Rohrschlangen berechnet. Bei diesem Ansatz wird die Geschwindigkeit der Flüssigkeitsphase und der Gasphase eines zweiphasigen Fluids unabhängig voneinander berechnet. Das führt zu einer genaueren Berechnung eines zweiphasigen Massenstroms. Um die Veränderungen der Fluideigenschaften entlang des Rohres zu berücksichtigen, wurde das Rohr in mehrere Abschnitte unterteilt. Zudem mussten auch die Rohre zwischen den einzelnen Komponenten modelliert werden, um die Dynamik des Kältemittelvolumens und Druckverluste berücksichtigen zu können.

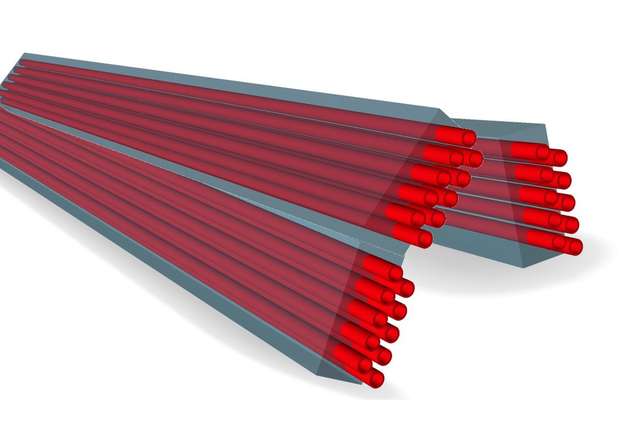

Modellierung des Wärmeübertragers

In der Simulation wurde der Wärmeübergang zwischen der Luft und dem Kältemittel berechnet. Dafür kamen geometriebasierte Modelle von Lamellenrohr-Wärmeübertragern aus der Modellbibliothek für Wärmeübertragung zum Einsatz. Da der Aufbau der Wärmeübertrager von besonderem Interesse war, wurde die verwendete Massenstromberechnung um eine CFD-Analyse (computational fluid dynamics) erweitert.

Speziell im Fall des im Gebäude platzierten Wärmeübertragers war es notwendig, den Massenstrom durch den Wärmeübertrager genauer zu untersuchen. Denn die L-förmige Geometrie verursacht in Verbindung mit dem Radialventilator und dem Gehäuse in der Regel einen ungleichmäßigen Luftstrom über die Oberfläche des Wärmeübertragers. Mit der CFD-Software gewannen die Ingenieure quadratische Durchflusskurven für jeden Abschnitt des Wärmeübertragers, die sie direkt in das Wärmeübertragerelement in SimulationX integrierten.

Der Verdampfer und der Kondensator wurden jeweils in fünf parallel verbundene Teile gegliedert. Der Aufbau der Geometrie und die Berechnung der Wärmeübertragung jedes Abschnitts erfolgte dabei mit einem separaten Modellelement. Die konvektiven Wärmeübergangskoeffizienten auf beiden Seiten des Wärmeübertragers wurden automatisch mit Bibliothekselementen auf Grundlage momentaner Fluidgeschwindigkeiten- und -eigenschaften in der Simulation berechnet.

Eine Klimaanlage wird in erster Linie bei heißem, feuchtem Klima eingesetzt, deshalb spielte latente Wärme eine große Rolle. Sie wird durch Kondensation feuchter Luft auf der Oberfläche des im Gebäude befindlichen Wärmeübertragers verursacht, während dieser sich im Kühlmodus befindet. Vorläufige Berechnungen zeigten, dass latente Wärme 20 bis 30 Prozent der Wärmebelastung ausmachte. Da sowohl die Temperatur des Wärmeübertragermaterials als auch die Luftfeuchte zu den Variablen in der Simulation zählten, konnte dieser Effekt bei der Berechnung berücksichtig werden.

Verbesserungspotenziale aufdecken

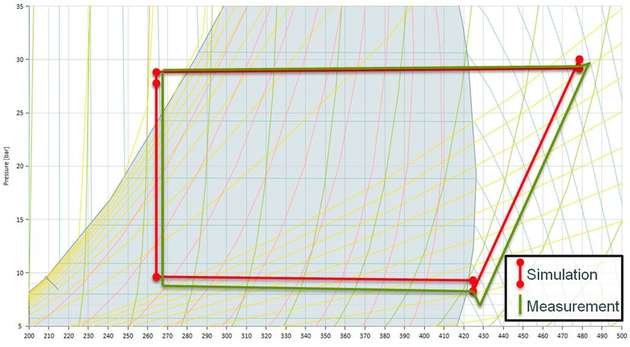

Das Modell wurde sowohl im Heiz- als auch im Kühlmodus mit Messdaten eines realen Systems abgeglichen. Der Test des Heizmodus erfolgte mit der nominalen Frequenz. Im Kühlmodus wurden dagegen fünf Betriebspunkte zwischen 30 und 100 Prozent der Nominalfrequenz gemessen. Den Druck des Kältemittels am Ein- und Ausgang des Kompressors und den einzelnen Wärmeübertragern maßen Sensoren. Zusätzlich wurde die Temperatur des Kältemittels am Ein- und Ausgang des Kompressors sowie in jedem Abschnitt der Wärmeübertrager erfasst. Das Systemmodell bildete den gesamten Frequenzbereich ab – mit Ausnahme des Falls einer Nominalfrequenz von 30 Prozent, was vermutlich an der Genauigkeit der Temperaturmessung liegt.

Nach der Analyse der Validierungsergebnisse zeigte sich ein Verbesserungspotenzial in der Berechnung des Kapillarrohrs und der Durchströmung des Wärmeübertragers.

Die Berechnung des Zwei-Phasen-Massenstroms im Kapillarrohr ist Gegenstand aktueller Untersuchungen. Gegenwärtig werden weitere Ansätze im Simulationsmodell getestet.

Werden die Durchflusskurven anstatt für den gesamten Wärmeübertragerabschnitt für jedes Rohrpaar einzeln exportiert, kann die Genauigkeit der Berechnung noch gesteigert werden. Der Grund dafür ist der ungleichmäßige Luftstrom durch den Verdampfer. Weiteres Optimierungspotenzial für die Modellierung der Rohre zwischen dem Kompressor und dem Verflüssiger ergibt sich aus dem p-h-Diagramm des Kältekreislaufs: Die Messungen zeigen im Gegensatz zur Simulation einen höheren Temperaturabfall, was die Betrachtung der thermischen Effekte zwischen den Rohren und der Umgebung nötig erscheinen lässt

Das Simulationsmodell der Klimaanlage liefert dem Hersteller ein Werkzeug für die schnelle Evaluierung unterschiedlicher Varianten zum Bruchteil der Kosten, die für den Bau eines Prototyps anfallen würden. Die Anzahl der Rohre und die Strömungsführung der einzelnen Wärmeübertragerabschnitte konnte bereits im frühen Entwicklungsstadium leicht geändert werden.

Die Ingenieure konnten so den Kältemittelstrom an die ungleichförmigen Durchflusskurven des Luftstroms anpassen und erreichten damit einen annähernd gleichen Austrittszustand für jeden Abschnitt. Darüber hinaus verwenden sie dasselbe Simulationsmodell zukünftig zur Bewertung der Auswirkungen von Materialeinsparungen bei Wärmeübertragern mit dem Ziel, die Herstellungskosten zu senken.

Modellbasierte Produktentwicklung

SimulationX ist ein Simulationswerkzeug für Ingenieure und Wissenschaftler zur modellbasierten Produktentwicklung. In einem einzigen Modell können mechanische, fluidtechnische wie elektrische Baugruppen und Komponenten sowie die Steuerung modelliert werden. Ein solches Systemmodell ermöglicht die Analyse unterschiedlicher physikalische Effekte (darunter auch Thermik und Magnetik).

Jedes Element (Modell einer Komponente oder Baugruppe) wird grafisch durch ein eindeutiges Symbol dargestellt. Die Elemente lassen sich untereinander mit physikalischen Verbindungen verknüpfen, wodurch ein Netzwerkmodell des gesamten Systems entsteht. Das physikalische Verhalten wird durch algebraische Gleichungen und Differentialgleichungen beschrieben.

Die Simulation kann im Zeit- (transient) und Frequenzbereich (stationär) durchgeführt werden. Die Modellbeschreibung findet akausal statt. Das heißt, die Lösungsrichtung wird durch die ausgewählten Randbedingungen bestimmt. Somit können physikalische Systeme realitätsnah abgebildet und unterschiedlicher Problemstellungen mit ein und demselben Systemmodell simuliert und analysiert werden.