Aktuell ist Wind der größte Stromlieferant unter den erneuerbaren Energien. Möglich machen das moderne Windkraftanlagen. Damit sie effizient arbeiten, benötigen sie eine Vielzahl an Sensoren und vor allem robuste Bauteile. Denn Windräder müssen meist extremen Umweltbedingungen standhalten, insbesondere an der Küste.

Die Rotorblätter

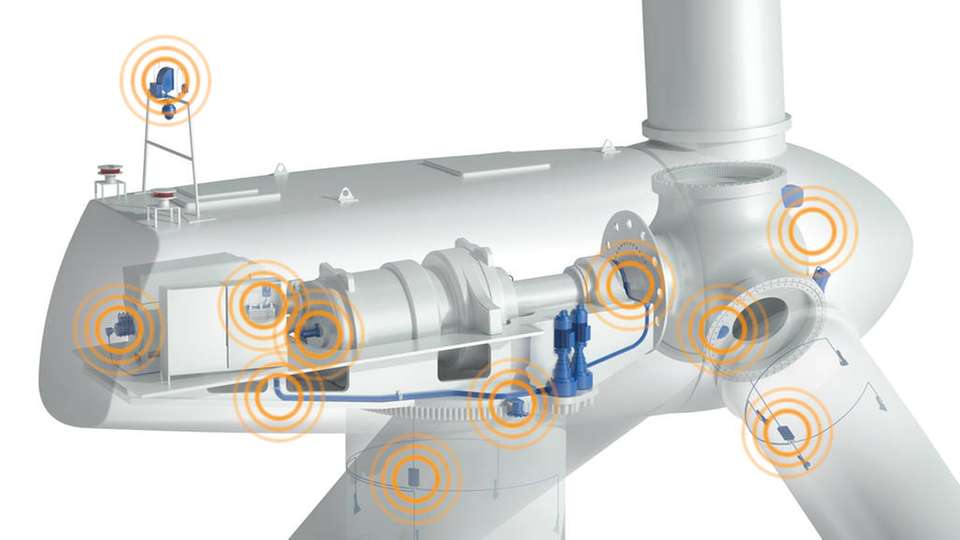

Ohne Rotoren, die vom Wind bewegt werden, gäbe es keine Windenergie. Sie sind der Entstehungspunkt der Leistung. Gleichzeitig sind sie die Komponenten einer Windenergieanlage, die besonders großen Lasten ausgesetzt sind. Deshalb ist der Einsatz einer geeigneten Sensorik in den Rotorblättern wichtig – vor allem im Wurzelbereich eines jeden Blattes. Messinstrumente erfassen die unterschiedlichen Belastungen, denen die Rotoren ausgesetzt sind. Mit Hilfe der gewonnenen Daten ist anschließend eine zusätzliche Zustandsüberwachung möglich. Die gesammelten Messwerte erlauben ferner einen Vergleich mit zuvor berechneten Daten und sie ermöglichen den Einsatz neuer Steuerungskonzepte.

Die Blattverstellung

Um die Leistung einer Windenergieanlage zu regeln, ist es notwendig, die Rotorblätter drehen und justieren zu können. Diese Aufgabe übernehmen spezielle Motoren. Daneben kommt der Blattverstellung eine wichtige Sicherheitsfunktion zu, damit bei Starkwind und Sturm keine Schäden an den Rotoren entstehen. Je nach Anwendung kommen Singleturn- und Multiturngeber – mit und ohne Inkrementalsignal – zum Einsatz. Zusätzlich werden oftmals auch Synchron-Pitch-Motoren als DC-Permanentmagnetmotoren verwendet. Im Vergleich zu herkömmlichen Motoren weisen sie eine geringere Trägheit und höhere maximale Drehmomente auf. Das ermöglicht schnelle Reaktionen und eine genaue Rotorblattpositionierung bei geringem Energieverbrauch. Damit lässt sich der Wartungsaufwand verringern und eine externe Kühlung wird überflüssig.

Der Triebstrang

Oftmals fällt bei getriebelosen Antrieben oder mittelschnell laufenden Hybridantrieben ist meist eine Drehzahlmessung an der großen Hauptwelle erforderlich. Das leisten magnetische Ringgeber. Wichtig ist hierbei die Verwendung der richtigen Materialien, um diese Bauteile vor Witterungseinflüssen und Seewasser zu schützen. Erprobt ist zum Beispiel eloxiertes Aluminium.

Das Azimutsystem

Damit Windkraftanlagen effizient arbeiten, ist es entscheidend, sie jederzeit richtig ausrichten zu können. Für die Positionsmessung am Azimut braucht es daher präzise und robuste Drehgeber. Sie sollten über folgende Eigenschaften verfügen: Resistenz gegen Schock und Vibration sowie Widerstandsfähigkeit gegenüber Salzwasser, Schmutz und extremen Temperaturen.

Schleifring, elektrisches System, Schaltschrank

Schleifringe sorgen für die elektrische Leistungs- oder Signalübertragung zwischen gegeneinander rotierenden Bauteilen, zum Beispiel in einem Synchrongenerator. Wichtig ist insbesondere ein zuverlässiger Strom- und Datentransfer. Daher müssen auch die Schleifringe für die raue Umgebung der Windenergieanlagen ausgelegt sein. Das gilt in gleichem Maße für das gesamte elektrische System. Große Temperaturschwankungen, starke Schwingungen und Vibrationen sind häufige Ursache von Störungen. Entsprechend wichtig sind robuste Kontakte und Steckverbinder. Die Verwendung von bewährter Technik aus Gold/Gold, Silber-Carbon/Silberbahn und Multifiber/Silberbahn sorgen etwa für eine hohe Kontaktqualität. Angesichts der teils extremen Umweltbedingungen muss in Schaltschränken ein geeignetes Klima künstlich erzeugt werden. Um das zu erreichen, ermitteln Sensoren Temperatur, Feuchtigkeit und Taupunkt mittels Kondensationswächter.

Der Generator

Es spielt keine Rolle, ob es sich bei den Generatoren um gespeiste Asynchron- oder Synchronmaschinen handelt: Die Anforderungen an die Kommunikationseinheiten im Generatorsystem werden immer größer. Auch Permanentmagnet-Generatoren benötigen zuverlässige Feedbacksysteme für die Drehzahlmessung. Deshalb gibt es für getriebelose Direktantriebe und ebenso für sogenannte Hybridantriebe inzwischen robuste magnetische Ringgeber mit einem möglichen Durchmesser von bis zu zwei Metern. Auch mit Blitzschutz, einem Diagnosesystem, LWL-Ausgang, Torquearmen oder Lagerböcken können die Drehgeber ausgestattet werden.

Eiserkennung

Essentiell für den Betrieb einer Windkraftanlage ist außerdem, eine drohende Eisbildung sofort zu erkennen. Sensorsysteme, wie das IPMS von Leine Linde Systems, sorgen für eine schnelle und genaue Messung von Feuchtigkeit und Temperatur. Die gewonnenen Daten leitet es anschließend an einen Referenzsensor zur Plausibilisierung weiter. Auch Kameras, die eine Live-Übertragung der Lage vor Ort liefern, sind in dem System integriert. Zusätzlich gibt es für den Nachtbetrieb noch ferneinschaltbare Scheinwerfer.

Dehnungsmessung Turm und Maschinenträger

Momentan sind größere Rotordurchmesser und Nabenhöhen im Trend. Deshalb steigen auch die Belastungen für Maschinenträger, Turm und Fundament einer Windenergieanlage. Gleichzeitig stellen diese Komponenten wesentliche Kostenfaktoren dar und bringen große logistische Herausforderungen mit sich. Eine sensorbasierte, optimierte WEA-Regelung kann die Lasten einer Windenergieanlage verringern. Das wiederum reduziert sowohl die Bauteilgrößen als auch die Materialkosten.