Der effiziente Einsatz von Energie ist ein wirtschaftlich entscheidender Faktor für Voestalpine Stahl als Tochtergesellschaft des internationalen Stahl- und Technologiekonzerns der Voestalpine mit Sitz in Linz. Neben den stahlproduzierenden Standorten in Linz und Donawitz betreibt Voestalpine auch Gas- und Dampfkraftwerke mit einer Engpassleistung von 377 und 55 MW, die die in den Abgasen des Stahlwerks enthaltene Energie möglichst effizient in Strom, Prozessdampf und Fernwärme umwandeln. Der Energieleitstand in Linz steuert die Medienversorgung der Hütte Linz mit dem bei der Stahlproduktion anfallenden Gicht-, Koks- und Tiegelgas sowie gegebenenfalls zugekauftem Erdgas.

Herausforderungen auf mehreren Ebenen

Die Suche nach technischen und ökonomischen Optimierungsmöglichkeiten wirft tagtäglich die Entscheidung auf, wie die Kraftwerke optimal zu fahren sind, das heißt sinnvoll aus thermodynamischer Sicht und gleichzeitig möglichst wirtschaftlich. Bisher haben die Mitarbeiter der Voestalpine Stahl die Fahrpläne manuell erstellt, wobei sie mehr als 100 Prognosen visuell abschätzen und daraus teils unter Zeitdruck die bestmögliche Lösung ableiten mussten. Angesichts der Komplexität der Aufgabe blieb immer die Unsicherheit, den optimalen Weg übersehen zu haben beziehungsweise das Gefühl „es geht bestimmt noch besser“.

Eine Software-Lösung, welche die Spezifika von Stahlwerken berücksichtigt und die Realität in Form von physikalischen Größen/Gesetzen, Marktpreisen, Verträgen sehr genau abbilden kann, sollte die Voestalpine unterstützen und die Rentabilität des Anlagenbetriebs erhöhen. Gefordert waren Entscheidungshilfen für den Einsatz der Kraftwerke an der Strombörse sowie betriebliche Hilfestellungen für die Einsatzwarte, um die Kraftwerke effizient zu fahren. Die Qualität der Prognosen ist dabei ein entscheidender Faktor.

Verbesserung des Anlagenbetriebs

Eine solche Optimierungslösung muss sehr schnell sein, um mit dem stark schwankenden Lastprofil bei der Stahlerzeugung umgehen zu können, sie muss kurzfristige Optimierungsvorschläge unter Berücksichtigung der Langzeitplanung liefern, und sie muss sicherstellen, dass alle technischen und vertraglichen Randbedingungen eingehalten werden und dass der Strom- und Dampfbedarf für alle Prozesse jederzeit gedeckt ist.

Das Ziel der Optimierung ist es, die Kosten des Betriebs zu minimieren. Wesentliche Bedingungen wie die Erfüllung der (Prozess-)Dampflasten für die Stahlerzeugung müssen dabei ebenso eingehalten werden wie die möglichst effiziente Nutzung der in der Stahlproduktion anfallenden Gase. Dabei hängt es von den aktuellen Preisen für Erdgas und Elektrizität ab, ob die beste Lösung darin besteht, die Stromerzeugung durch die Verbrennung von zusätzlichem Erdgas zu maximieren oder die elektrische Leistung zu reduzieren und gleichzeitig die erforderliche Menge an Prozessdampf und Fernwärme bereitzustellen. Dabei ist es erforderlich, mehrere langfristige Szenarien zu berechnen und miteinander zu vergleichen. Ein weiteres Ziel ist die langfristige Homogenisierung der Fahrweise der Anlagen.

Optimierungslösung für das Hüttenwesen

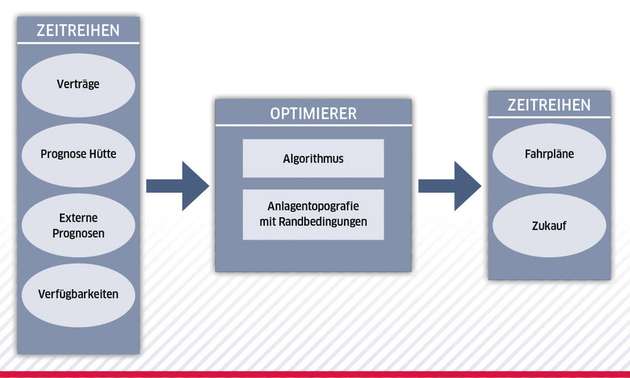

Inzwischen ist bei Voestalpine Stahl ein Kraftwerkseinsatzoptimierer basierend auf der ResOpt-Software mit einer thermodynamischen und einer marktwirtschaftlichen Optimierungskomponente sowie umfangreichen Prognosemöglichkeiten im Einsatz. Die Lösung bezieht alle relevanten Commodities (Brennstoffe, Strom, CO2, Prozessdampf, Fernwärme), Märkte (EXAA- und EEX-Spotmarkt, IntraDay-Markt, Gas-Spotmarkt CEGH und NCG) und technische Eigenschaften und Restriktionen der Anlagen mit ein. Wichtigste Zielgrößen der Optimierung sind dabei erstens der wirtschaftliche Markteinsatz, zweitens die Optimierung physikalischer Größen wie Heizwert/Gasmenge der Mischgasstation und Minimierung der Erdgas- und Stromleistungsspitzen, sowie drittens die Verbesserung und Konsolidierung der Einsatzpläne der technischen Einheiten (Kraftwerks- und Hüttenanlagen) in Bezug auf Einsatz und Mischung der verschiedenen Gasarten.

Der Kraftwerkseinsatzoptimierer liefert Einsatzvorschläge in 15-Minuten-Zeitscheiben – und zwar in sehr schneller Rechenzeit (wenige Minuten) und hochpräzise (bis auf die einzelne Reglereinstellung genau). Sie sind das Ergebnis des Top-Down-Optimierungsansatzes aus Jahres- und Monats(rest)planung, DayAhead- und IntraDay-Planung. Diese werden im Hintergrund vollautomatisiert zyklisch gerechnet - basierend auf mehr als 100 Prognosen unter anderem für die Gaserzeugung, den Erdgas- und Stromverbrauch, Prozessdampferzeugung und -verbrauch, Fernwärmebedarf und das Wetter.

Eine Besonderheit der Lösung ist, dass zur Optimierung der Kraftwerksanlagen detaillierte thermodynamische Simulationsmodelle, die nicht-linear und dadurch nur unter hohem Rechenaufwand zu beherrschen sind, linearisiert worden sind, um die Optimierungsaufgabe schneller lösen zu können. Die Genauigkeit der ursprünglichen Modelle zum Beispiel hinsichtlich der Leistung und Regelschemata der einzelnen Anlagen, blieb dabei weitestgehend erhalten.

Ein sehr realitätsnahes Modell des Systems der Voestalpine Stahl ließ sich größtenteils über fertige Komponenten aus der ResOpt-Toolbox aufbauen – und damit über einfaches Konfigurieren statt aufwändigem Programmieren; nur die Mischgasstation wurde neu hinzugefügt. Dafür berechnet die Software jetzt aus den gegebenen beziehungsweise prognostizierten Mengen an Erd-, Gicht, Tiegel- und Koksgas (jeweils mit min-/max-Restriktionen) unter den Randbedingungen der jeweiligen minimalen und maximalen Heizwerte die genaue Mischung der Gassorten und den daraus resultierenden Heizwert des Gases, welches dann in den thermischen Anlagen genutzt wird. Diese und weitere Komponenten aus der ResOpt-Toolbox kann man einfach und kundenübergreifend wiederverwenden, was für minimalen Testaufwand und hohe Zeitersparnis sorgt.

Wirtschaftlicher und betrieblicher Nutzen

Das ResOpt-Optimierungssystem befindet sich inzwischen mit guten Ergebnissen im Dauerbetrieb. In diesem neuen Ansatz zur Kraftwerksoptimierung werden sehr detaillierte, aus thermodynamischen Modellen abgeleitete Anlagenmodelle mit fortschrittlichen mathematischen Algorithmen kombiniert. Die aktuellen Betriebserfahrungen zeigen, dass die Ergebnisse nützlich sind, um die Anlagen rentabler zu betreiben.

Die hohe Anzahl der Variablen des Optimierungsproblems, den dynamischen Betrieb des Kraftwerks und die vielfältigen Prognosen für die Prozesse des Stahlwerks hat das Optimierungssystem gut im Griff und liefert schnell genaue Ergebnisse. Nach Prüfung und eventueller Korrektur durch die Mitarbeiter werden die Fahrpläne an die Einsatzwarten verschickt und geben dort wichtige Entscheidungshilfen zur Fahrweise der Anlagen. Insbesondere der marktwirtschaftliche Bezug der Fahrpläne hat sich verbessert.

Besonders bequem und zukunftssicher ist, dass bei dieser Lösung das Know-how im Optimierungsmodell steckt und nicht an einzelne Personen gebunden ist. Auch ohne Expertenwissen kann man das Modell bedienen, konfigurieren und flexibel auf neue Anforderungen und Randbedingungen anpassen und erweitern.

Inzwischen gibt es bei Voestalpine Überlegungen, hinsichtlich des Handels in einen Closed-Loop-Betrieb zu gehen, das heißt die Ergebnisse der Optimierung direkt an die Handelssoftware weiterzugeben und damit zukünftig automatisiert (zunächst nur teilautomatisiert, also kontrolliert durch die Mitarbeiter) an den Märkten zu handeln.