Der Gierring, der auch als „Gierzahnkranz“ bezeichnet wird, ist ein entscheidendes Bauteil, um die maximale Stromerzeugung einer Windkraftanlage sicherzustellen, und lässt sich nur schwer ersetzen. Der Austausch von Gierringen ist sehr teuer, so dass den Betreibern älterer Windkraftanlagen bei gebrochenen oder abgenutzten Zähnen oft nichts anderes übrig bleibt, als diese zurückzubauen. „Das hat uns dazu inspiriert, eine Reparaturmethode als Alternative zu entwickeln“, sagte Søren Schmidt-Kellenberger, Vertriebsleiter von CNC Onsite.

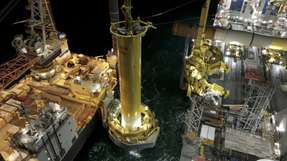

„Wir können nun einen Reparaturservice sowohl für Onshore- als auch für Offshore-Windkraftanlagen anbieten, und zwar zu einem Bruchteil der Kosten, die für den Austausch des gesamten Gierrings anfallen würden. Dadurch wird es möglich, Windkraftanlagen länger in Betrieb zu halten“, fügte er hinzu.

Patentiertes Werkzeug

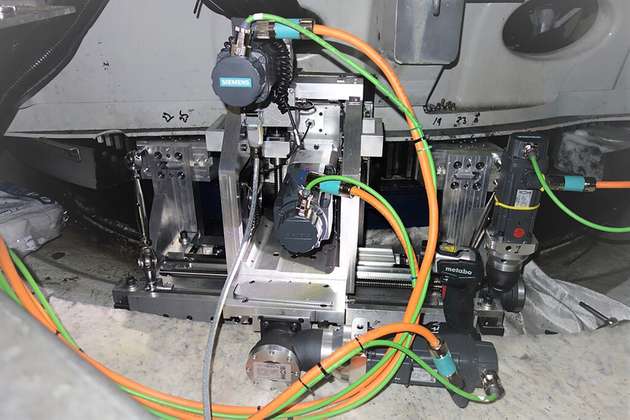

Das System verwendet ein tragbares Präzisionswerkzeug, um abgebrochene oder abgenutzte Gierringzähne zu reparieren. Ein Fachingenieur bedient das Werkzeug und wendet damit das patentierte Verfahren an, das mit extrem engen Toleranzen arbeitet, um Zähne zu entfernen und bearbeitet wieder einzusetzen. Das Patent für das System umfasst das Fräsverfahren, mit dem die beschädigten Zähne entfernt und das Bett für das neue Teil erstellt werden, sowie die besondere Einsetzmethode für den neuen Zahn.

„Das Verfahren, das wir bei der Herstellung neuer Gierringzähne für eine Windkraftanlage anwenden, ist im Prinzip vergleichbar mit einer neuen Zahnkrone, die zunächst exakt kopiert und dann vom Zahnarzt mit Präzisionswerkzeugen eingesetzt wird“, so Schmidt-Kellenberger. „Das Ziel unserer Methode ist dasselbe, und das Ergebnis soll lange halten.“

Das Werkzeug wurde so konzipiert, dass es in Einzelteile zerlegt und dank seines geringen Gewichts mit dem Turmaufzug zum Arbeitsbereich transportiert werden kann. Nach dem Zusammenbau in der Gondel kann das Werkzeug im Arbeitsraum um den Gierring eingesetzt werden.

Wetterunabhängig

Die Reparaturen werden im Inneren der Windkraftanlagedurchgeführt, so dass sie unabhängig von den Wetterverhältnissen erfolgen können. „Solange Anfahrt und Zugang zur Windkraftanlage sicher sind, können wir die Reparaturen durchführen“, erklärte Schmidt-Kellenberger. „Die Reparatur ist nicht wetterabhängig, was bedeutet, dass es viel weniger Tage gibt, an denen wir nicht arbeiten können. Das ist auch gut für den Zeitplan und die Kostenkalkulation“, fügte er hinzu.

Größenordnung des Problems

Der auf der Windkraftanlage montierte gezahnte Gierring ist ein Zahnrad, das in die an der Gondel montierten Motoren eingreift, um die Rotorblätter mit dem Wind auszurichten. Das Unternehmen schätzt, dass bei etwa fünf bis zehn Prozent der im Betrieb befindlichen Windkraftanlagen während ihrer Lebensdauer Schäden an den Zähnen des Gierrings auftreten. Typische Ursachen sind unvorhersehbare Windereignisse oder ungleichmäßige Belastungen, die im Laufe der Zeit auftreten.

Für den Austausch des Gierrings muss die gesamte Gondel mit Hilfe eines Krans und spezieller Arbeitskräfte ausgebaut werden: Das Verfahren ist bei Onshore-Anlagen teuer und bei Offshore-Anlagen möglicherweise unwirtschaftlich. Während der gesamten Lebensdauer einer Windenergieanlage kann die Wartung bis zu einem Viertel aller anfallenden Kosten ausmachen. Die Möglichkeit, sich für eine kosteneffiziente Reparatur des Gierrings zu entscheiden, gegen den teuren Austausch, wird zu einem wichtigen Trend werden.

CO2-Einsparung

Mit dem von CNC Onsite entwickelten System können Gierring-Reparaturen in der Regel innerhalb weniger Tage durchgeführt werden. Das reduziert nicht nur die Ausfallzeiten, sondern führt auch zu erheblichen CO2-Einsparungen. „Wir ersparen uns die Herstellung eines neuen Gierrings und vor allem den logistischen Aufwand, der nötig ist, um einen Gierring zum Einsatzort zu transportieren, Kräne aufzustellen – was auf See schwierig ist –, und den Gierring vor Ort auszutauschen. Eine solche Operation erfordert einen hohen Einsatz an Personal und Ausrüstung sowie die mit dem Transport verbundenen CO2-Emissionen.

Mit unserer Reparaturmethode ist dies nicht mehr erforderlich. Die Tatsache, dass bei jeder Demontage der Gondel das Risiko einer Beschädigung der Gondel und insbesondere der Rotorblätter besteht, ist ein weiterer nicht zu vernachlässigender Faktor“, so Schmidt-Kellenberger. Der vom Unternhemen angebotene Reparaturservice für Gierringe wurde seit seiner Markteinführung im Jahr 2019 bereits bei einer Reihe von Windturbinen sowohl im Offshore- als auch im Onshore-Bereich eingesetzt. Dauertests über viele Monate hatten zuvor schon bewiesen, dass die ausgetauschten Zähne langfristig robust sind.

Fräsverfahren

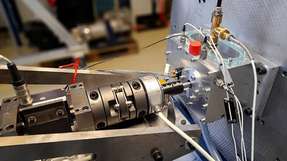

Das Bearbeitungswerkzeug wird am Gierring der Windkraftanlage montiert und darauf ausgerichtet und mit allen relevanten Parametern wie den Abmessungen des Gierrings und der Zähne vorprogrammiert. Nach der Montage am Gierring erkennt die Fräsmaschine den beschädigten Bereich und fräst ihn automatisch präzise aus, so dass eine Tasche für die Ersatzzähne entsteht. Die Fräsmaschine ist so konstruiert, dass sie seitlich – das ist Teil des Patents – entweder an den nach innen oder nach außen gerichteten Gierzähnen arbeitet; nicht von oben, da in der engen Gondel oft nicht genügend Platz vorhanden ist.

Die gefräste Tasche hat präzise Abmessungen, die genau auf die Größe des neu einzufügenden Segments abgestimmt sind. Die Form der Tasche ist so gestaltet, dass das Ersatzteil durch Rillen und Stege an seinem Platz gehalten wird. Die Taschenstruktur enthält auch Gewindelöcher, die zur Befestigung des neuen Teils im nächsten Schritt des Prozesses verwendet werden. Darüber hinaus sind in der Tasche mehrere Erhebungen angebracht, die es ermöglichen, das neue Segment, das mit entsprechenden Vertiefungen versehen ist, wie ein Puzzle einzusetzen. Diese Konstruktion verbessert die mechanische Festigkeit und verhindert eine Verschiebung der Ersatzzähne, sowohl in axialer als auch in tangentialer Richtung.

Kühlung der Komponente

Das neue Segment, das in die Tasche eingesetzt werden soll, wird zunächst abgekühlt, um seine Größe geringfügig zu verringern, was den Einpassvorgang erleichtert. Sobald es in der Tasche wieder aufgeweitet ist, wird die mechanische Festigkeit der reparierten Struktur weiter erhöht.

Schlitzen und Befestigen

Der Techniker setzt das neue Teil in die Tasche ein und befestigt es mit Schrauben in den durch das Fräsen entstandenen Gewindelöchern. Das neue vorproduzierte Gierringteil wird im Voraus hergestellt. Die Teile entsprechen dem Profil des Gierrings für den jeweiligen Windkraftanlagen-Hersteller.

Präzises Bearbeitungswerkzeug

Die Maschine verfügt über extrem feine Toleranzen von einigen hundertstel Millimetern. Dies ist ein enormer Vorteil, denn so kann das neue Teil mit großer Präzision eingepasst werden, was Langlebigkeit und Zuverlässigkeit verspricht. Bei Bedarf kann das Unternehmen alle Zähne am Gierring reparieren. Im Vergleich zu den bekannten konventionellen Methoden wie Schweißen und Schleifen wird dem Gierring keine Wärme zugeführt, was bedeutet, dass kein signifikantes Risiko einer Veränderung der Materialeigenschaften am Gierring besteht und das Verfahren an sich sicherer ist, da „Heißarbeiten“ auf engem Raum vermieden werden.

Eine erfolgreiche Schweißreparatur hängt stark von der Erfahrung und den Fähigkeiten des Schweißers ab, während die Bearbeitung bei der CNC-In-Situ-Methode automatisch erfolgt und die Zähne mit hohen Toleranzen vorgefertigt werden. Das Ergebnis ist eine effiziente und nachhaltige Reparatur mit einer erwarteten Lebensdauer von zehn Jahren.