Supraleiter können Strom nahezu ohne Widerstand leiten und haben im Vergleich zu Kupfer eine hohe Stromtragefähigkeit. Dadurch wird es in Zukunft möglich, Strom ressourcenschonend und effizient zu erzeugen und zu übertragen. Für die effiziente Produktion von Hochtemperatur-Supraleitern hat die Deutsche Nanoschicht, eine 100-prozentige Tochtergesellschaft der BASF New Business, ihre Pilotanlage zur Herstellung von Hochtemperatur-Supraleitern in Betrieb genommen. Die Anlage am Standort Rheinbach basiert auf einem selbst entwickelten chemischen Herstellverfahren und hat eine 50 Mal höhere Kapazität als die bisher genutzte Laboranlage des Unternehmens. Sie ist ein weiterer Schritt auf dem Weg zur Markteinführung der Supraleiter. Mit dem hergestellten Draht bemustert die BASF New Business Kunden, die damit Prototypen für leistungsfähige Anwendungen in Stromnetzen herstellen. Beispiele sind vor allem Strombegrenzer sowie Kabel für Gleich- und Wechselstrom.

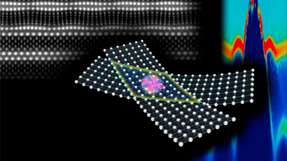

Supraleitende Kabel können eine größere Energiemenge bezogen auf den Leiter-Querschnitt transportieren. Hochtemperatur-Supraleiter leiten den Strom bereits bei der Temperatur von flüssigem Stickstoff (77 Kelvin / minus 196 Grad Celsius) ohne Widerstand. Diese Temperatur kann mit kommerziellen Kältemaschinen zuverlässig und kostengünstig erreicht und im Betrieb aufrechterhalten werden. Durch die im Vergleich zu Kupfer zehn- bis hundert Mal höhere Stromtragefähigkeit werden sehr kompakte neue Kabelanwendungen sowie leichtere Systeme für Generatoren und Motoren möglich. Strombegrenzer gleichen Stromspitzen in öffentlichen oder industriellen Versorgungsnetzen aus und können somit Stromausfälle durch Kurzschlüsse verhindern.

Um Drähte für Hochtemperatur-Supraleiter herzustellen, nutzt die Deutsche Nanoschicht ein selbst entwickeltes Beschichtungsverfahren mittels chemischer Lösungsabscheidung. Dabei werden in einem kontinuierlichen Prozess sehr dünne Schichten eines supraleitenden Materials und mehrere Pufferschichten auf ein Metallband gebracht. Das chemische Verfahren erfordert im Gegensatz zu anderen, physikalischen Verfahren weder ein Vakuum noch eine Reinraumumgebung. Dadurch ergibt sich ein Vorteil bei den Herstellkosten der supraleitenden Drähte.

Ab sofort bemustert das Team nicht nur Kunden, sondern erprobt auch die Produktionstechnik. „Unser Herstellverfahren ist gut skalierbar. Wir planen, mittelfristig eine Großanlage in Betrieb zu nehmen“, sagt Guido Voit, Geschäftsführer der BASF New Business.