Akkus für elektrische Pitchsysteme sollen sicherstellen, dass die Rotorblätter einer Windenergieanlage (WEA) jederzeit in die sichere Fahnenposition verfahren werden können, selbst wenn keine Netzspannung vorhanden ist. Diese wichtige Funktion innerhalb des Sicherheitssystems einer Anlage ist Grund genug, in regelmäßigen Abständen – einmal pro Woche – eine Nottestfahrt durchzuführen. Dabei wird auch die für ein solches Manöver erforderliche Kapazität der Akkus überprüft.

Diese Überprüfung erfolgt in der Regel mit einem Batteriespannungswächter, der ein Signal an die Anlagensteuerung übermittelt, sollte die Batterieladung unter einen bestimmten Spannungslevel sinken – Akku und Batterie werden heutzutage synonym verwendet, so auch in diesem Beitrag.

Valide Informationen zum Spannungslevel kann der Wächter aber ausschließlich während einer Nottestfahrt übermitteln. Erreicht dieser Level ein kritisches Niveau, muss die WEA unmittelbar gestoppt werden und darf erst wieder in Betrieb gehen, wenn die Batterien ausgetauscht sind. Hierbei sind sämtliche Batterien eines Akkutrogs – pro Rotorblattachse zwischen 18 und 24 Akkus – zu wechseln.

Ist dieser Austausch absehbar und kann somit geplant werden, bedeutet dies für On- und Offshore-Anlagen je nach Standort einen Stillstand von fünf bis acht Stunden. Kommt der Ausfall der Stromspeicher jedoch völlig unvorhergesehen, ist bei Offshore-WEA unter Berücksichtigung der Witterungsbedingungen auf See mit einem Produktionsausfall von mehreren Tagen zu rechnen.

Prophylaktische Verschwendung

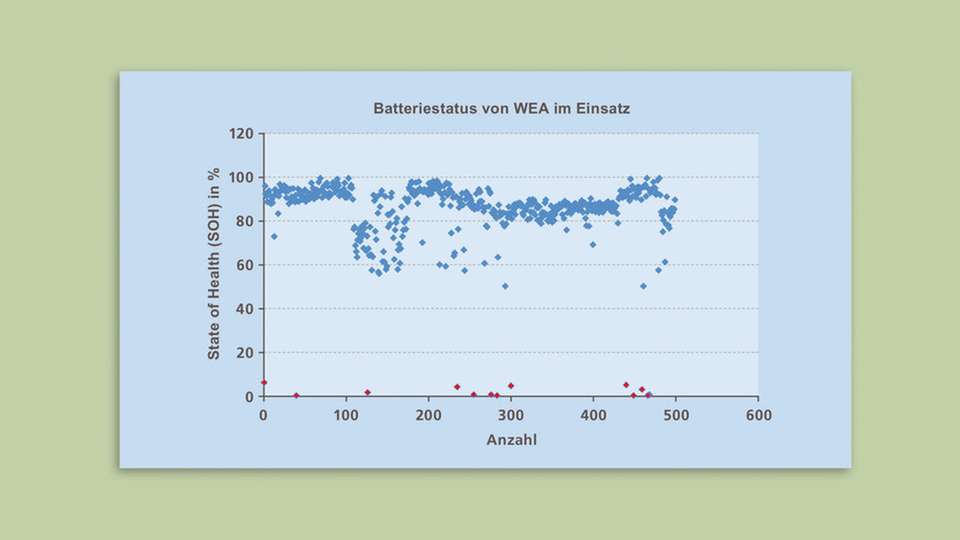

Um solchen Risiken entgegenzuwirken, werden Akkus von elektrischen Pitchsystemen nach einer gewissen Nutzungsdauer zumeist vorsorglich gewechselt. Nicht selten halten WEA-Betreiber zusätzlich Ersatzakkus vor, um auch für einen überraschenden Kapazitätsverlust in der Rotorblattnabe gewappnet zu sein. Der vorsorgliche Batteriewechsel ließe sich durchaus als „prophylaktische Verschwendung“ bezeichnen, da noch voll funktionsfähige Akkus ausgetauscht werden. Wie hierbei Ressourcen vergeudet werden, macht eine Untersuchung des Batterie-Forschungslabors von SSB Wind Systems an rund 500 WEA deutlich, siehe Grafik (Seite 65 oben).

Ein Großteil der Batterien wurde bereits nach einer Einsatzdauer zwischen zwei und vier Jahren in einem voll funktionsfähigen Alterungszustand (State of Health – SOH) und daher mit einer Akkukapazität von 80 bis 90 Prozent ausgetauscht, einige Akkus immerhin schon mit einem SOH von 60 bis 80 Prozent. Eine völlig unnötige Maßnahme, schon allein wenn man bedenkt, welche Bestandteile solcher ausgetauschten Batterien sich nicht in den Wertstoffkreislauf zurückführen lassen. Und auch das parallele Vorhalten von Ersatzakkus auf Lager macht wenig Sinn, da hierdurch letztendlich Kapital gebunden wird.

Einflussfaktoren auf die Akku-Lebenszeit

Das Verschwenden von Ressourcen und eine unnötige Kapitalbindung lassen sich jedoch vermeiden, wenn die wesentlichen Einflussfaktoren bekannt sind, die die Lebenszeit solcher Batterien beziehungsweise Akkus beeinträchtigen, hierzu gehören zum Beispiel die Temperatur, das Lademanagement und die Häufigkeit von WEA-Nottestfahrten.

So verringern zu hohe oder zu niedrige Temperaturen sehr schnell die Kapazität von Akkus, die sich bei einer durchschnittlichen Temperatur von +25 °C im Batterieschrank des Pitchsystems am wohlsten fühlen. Während des Entladens wirken sich Entladungszeiten und Entladungstiefe negativ auf die Lebensdauer der Batterien aus. Ein häufiges Problem zulasten der Lebenszeit ist in der Praxis außerdem eine unzureichende Ladung oder gar Überladung der Akkus – bezogen auf eine Umgebungstemperatur von +20 °C. Die Ursachen: ein falsches Lademanagement oder eine mangelnde Temperaturkompensation, das heißt: Anpassung der Ladespannung an die jeweilige Umgebungstemperatur.

Verkürzt wird die Lebensdauer von Batterien darüber hinaus sowohl durch die erwähnten Nottestfahrten als auch durch reale Notfahrten, etwa aufgrund von Netzausfällen, einer zu hohen Rotordrehzahl oder eines Kommunikationsverlustes zum Pitchsystem über den Schleifring.

Akku-Lebensdauer nachhaltig verlängern

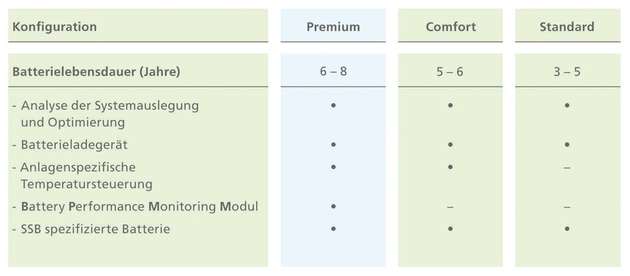

Für diese vielschichtigen Herausforderungen und die hieraus resultierenden Probleme gibt es nun mit dem „Battery-Lifecyle-Management“ eine bis dato einzigartige Strategie in Form eines abgestimmten Lösungspakets, das aus einer Kombination der verschiedensten Komponenten besteht. Damit lässt sich die Lebenszeit von Batterien in On- und Offshore-WEA steigern (siehe Tabelle auf der Folgeseite). Zudem wird damit sowohl der vorzeitige Austausch von Stromspeichern noch vor Ablauf eines akzeptablen SOH als auch eine Kapitalbindung durch die Lagerung von Ersatzakkus vermieden.

Wesentliche Bestandteile des Lebenszeit-Managements sind zusätzlich zur Empfehlung von geeigneten Akkus ein intelligentes Batterie-Lademanagement, eine Temperaturkontrolle und ein vollautomatisches Frühwarnsystem, das kontinuierlich die Kapazität der eingesetzten Akkus misst.

„Intelligentes Lademanagement“ bedeutet, dass die Akkus in einer WEA temperaturkompensiert geladen werden, wobei das Ladegerät automatisch die korrekte Ladespannung in Abhängigkeit zur Umgebungstemperatur in der Rotorblattnabe wählt. Parallel dazu umfasst die Strategie eine Isolierung der Batterieschränke in Kombination mit der Installation einer Heizung respektive eines Peltier-Kühlsystems, um die Temperatur zu kontrollieren.

Ein entscheidender Bestandteil des Lösungspakets ist das „Battery Performance Monitoring Module“ (BPMM, siehe Abbildung oben rechts). Anders als der einleitend beschriebene Spannungswächter kann das BPMM vollautomatisch Messungen zur Akkukapazität in vordefinierten und frei wählbaren Intervallen durchführen, ohne dass Interventionen von außen notwendig wären. Das Modul überwacht hierbei sowohl die Spannung und den internen Widerstand der Batterien als auch deren SOH.

Durch die genaue Messung des SOH ist es möglich, die restliche sichere Nutzungsdauer der Akkus über drei Monate im Voraus zu kalkulieren. Die Daten zum SOH lassen sich hierzu über die Schnittstellen im Modul auch an den Rechner der WEA übertragen. Zusätzlich übernimmt das BPMM bei Bedarf die Funktion der Ladeschaltung (Multiplexer), um den SOH der Akkus pro Rotorblattachse zu ermitteln. Das Modul kontrolliert in diesem Zusammenhang das zyklische Umschalten des Ladegeräts auf die drei Batteriesets der Rotorblattachsen und fungiert als Frühwarnsystem, das rechtzeitig einen Alarm übermittelt, wenn die Akkus in den Trögen ausgetauscht werden sollten.

Zugewinn an Sicherheit

Die Umsetzung eines durchgängigen „Battery-Lifecycle-Managements“ eröffnet zusätzlich zu Kosten- und Zeiteinsparungen eine Reihe an Vorteilen. So lassen sich mit dem BPMM kontinuierlich Messungen zur Akkukapazität in vordefinierten Intervallen durchführen, wodurch die Funktionsfähigkeit des Pitchsystems von WEA völlig unabhängig von den regelmäßigen Nottestfahrten überprüft werden kann.

Mit einem zuverlässigen Frühwarnsystem zum SOH der Stromspeicher gehören erzwungene Anlagenstillstände aufgrund von bisher nicht vorhersagbaren nachlassenden Akkukapazitäten der Vergangenheit an. Mit dem Gesamtlösungspaket ist zukünftig ein prophylaktischer Austausch von voll funktionsfähigen Batterien sowie deren Entsorgung nicht mehr notwendig, zumal die genaue Prognose des SOH auch eine bessere und exaktere Planung des Akkuwechsels ermöglicht.

Kasten: Leistung in Reihe geschaltet

Bei Akkus für elektrische Pitchsysteme handelt es sich um Blei-Vlies-Akkus, deren Elektrolyt (Schwefelsäure) in Fasermatten gebunden ist, die sich zwischen den Bleiplatten befinden. Die Batterien sind in Akkutrögen in Reihe geschaltet, wobei sich in jedem Trog zwischen drei und sechs Batterien befinden können. Die erforderliche Kapazität von WEA-Akkus berechnet sich aus der Geschwindigkeit, mit der eine Notfahrt durchgeführt wird, deren zeitlichem Verlauf und der Blattlast, die hierbei bewegt werden muss. Für den Einsatz in WEA bis 3 MW beträgt die Leistung pro Batterie 7,2 Ah. Bei größeren Anlagen sind auch Akkumulatoren mit Leistungen von 12 oder 16 Ah möglich. Je Rotorblattachse sind 18 bis 24 Akkus für eine zuverlässige Notstromversorgung der Pitchantriebe während eines Anlagen-Notstopps erforderlich.

%20Photography%20Christian%20Krinninger_2.jpg)