Der Energiebedarf der Welt wächst stetig, sowohl in den großen Wirtschaftsnationen als auch in Schwellenländern. Bei einem gleichzeitigen Trend zur Urbanisierung bedeutet dies, dass Anlagen wie Kraftwerke und Umspannstationen immer näher an die Bevölkerung heran rücken. Leistungstransformatoren waren früher vor allem auf Überland- oder Bahnfahrten zu sehen, heute gehören sie vielerorts zum Stadtbild – insbesondere in Großstädten.

Die Anforderungen für Leistungstransformatoren haben sich damit noch weiter verschärft: in der Betriebssicherheit, aber auch was Geräusche und Umweltschutz anbelangt. Meist trifft das Umsetzen der hohen Ansprüche gerade in Großstädten auf Restriktionen was den Platzbedarf angeht und nicht zuletzt auf Vorbehalte in der Bevölkerung. Um den Bedarf an Infrastruktur zu decken und gleichzeitig den Wünschen von Städteplanern und Anwohnern zu entsprechen, ist es in urbanen Gegenden sinnvoll, verschiedene Technik zu kombinieren. So können Esterflüssigkeiten zur Isolation der Transformatoren als Alternative zu Mineralöl verwendet und mit Maßnahmen zur Geräuschminimierung kombiniert werden – ein Segen für Anwohner und Umwelt. Wenn der eingesetzte Leistungstransformator dann auch noch über Zusatzfunktionen verfügt und quasi nebenbei öffentliche Gebäude heizt, steigt die Akzeptanz in der Bevölkerung.

Transformatoren werden üblicherweise mit Mineralöl isoliert. Diese Flüssigkeit wird seit über 100 Jahren im Transformatorenbau verwendet und gilt als etablierte Technik. Der Ersatz durch synthetische oder auch natürliche Ester erfolgte zunächst in kleinen Verteiltransformatoren. Inzwischen können Leistungstransformatoren bis in die höchsten Spannungsebenen mit alternativen Isolier- oder Kühlflüssigkeiten ausgelegt werden. Im Gegensatz zu Mineralöl handelt es sich hierbei nicht um eine endliche Ressource, was zur Nachhaltigkeit der Produkte beiträgt. Da Ester biologisch abbaubar ist, besteht im Falle von Leckagen keine Gefahr von Umweltverschmutzung – eine Variante ist sogar in Wasserschutzgebieten zulässig.

Gleichzeitig weisen Ester Vorteile für die Betriebssicherheit auf und bieten sogar technische Vorzüge, wenn elektrisches und mechanisches Design der Einheiten entsprechend auf die alternative Kühlflüssigkeit abgestimmt werden. Ester verfügen über einen höheren Brenn- und Flammpunkt als Mineralöl – über 300 °C im Vergleich zu Mineralöl mit zirka 150 °C – und sind somit nach IEC 61039 als K-Klasse-Material eingestuft.

Funktionstüchtig bei niedrigen Temperaturen

Oft wird im Zusammenhang mit Ester als Isolierflüssigkeit auf die höhere Viskosität des Materials im Vergleich zu Mineralöl eingegangen. Diese ist jedoch bei entsprechender mechanischer Auslegung des Aktivteils eines Transformators, das aus Eisenkern und Kupfer-Wicklungen sowie Isolierstoffen besteht, beherrschbar. So können in der Regel auch estergefüllte Transformatoren bei relativ niedrigen Außentemperaturen betrieben werden.

Es soll hier aber auf einen technischen Vorteil des Isoliermediums Ester eingegangen werden: Ester besitzen positive hygroskopische Eigenschaften. Dies bedeutet, dass Ester eine größere Menge an Wasser aufnehmen können als Mineralöle. In Bezug auf Transformatoren, deren Wicklungen üblicherweise mit Papier isoliert werden, sorgt das für eine längere Lebensdauer. Wasser ist der Hauptgrund für das Altern von Einheiten, da es zum Abbau der isolierenden Feststoffe führt. Ester können also positive Auswirkungen auf die Lebensdauer von Transformatoren haben und erweisen sich somit auch technisch als nachhaltiger Isolierstoff.

Für Transformatorenbetreiber können sich all die genannten Vorteile auch finanziell auszahlen. Durch die Minimierung von Sicherheitsrisiken für Arbeiter, Anwohner und Umwelt können unter Umständen Versicherungsbeiträge sinken. Gleichzeitig können teilweise Bauelemente wie Ölauffangwannen oder Brandschutzmauern eingespart werden. Dies spart sowohl Baukosten als auch Zeit und reduziert die Aufstellungsfläche.

In der Ruhe liegt die Kraft

Lärmbelastung ist ein ernsthaftes Problem, das insbesondere in Großstädten auftritt. Kein Wunder, dass Anwohner zwar vom gelieferten Strom abhängig sind, aber das typische Transformatoren-Brummen nicht hören möchten. Dieses entsteht, indem der Strom durch Kern und Wicklungen fließt und sie so zum Vibrieren bringt. Siemens arbeitet seit über 30 Jahren daran, Transformatoren so geräuscharm wie möglich auszulegen. Dabei sind Einhausungen zwar Teil des Konzeptes. Viel mehr wird aber erreicht, wenn das Übel an der Wurzel bekämpft wird.

Durch intelligente Berechnungstools sowie tiefgreifende Forschung konnten Berechnungsmethoden entwickelt werden, die die auftretenden magnetischen Kräfte berechnen. Auf deren Basis können anschließend dynamische mechanische Modelle erstellt werden. Auf diese Weise werden bei großen Leistungstransformatoren niedrige Geräuschlevel von etwa 50 dB erreicht. Das entspricht in etwa einem Haushalts-Kühlschrank. Ein wahrgenommener Schalldruckpegel von 30 dB (A), der in etwa einem Flüstern entspricht, ist in einer Entfernung von zehn Metern zum Transformator inzwischen durchaus möglich. Erforderlich sind hierfür neben den erwähnten Maßnahmen im mechanischen Design des Aktivteils auch extrem geräuscharme Lüfter, die gegebenenfalls mit zusätzlichen Geräuschdämpfern ausgestattet werden.

Abwärme eines Transformators nutzen

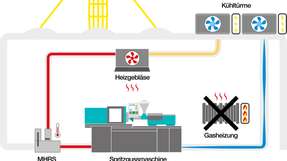

Die Isolierflüssigkeit von Transformatoren dient stets auch als Kühlmedium. Die erwärmte Flüssigkeit steigt nach oben und wird bei Großtransformatoren üblicherweise durch Luft- oder Wasser-Kühlsysteme abgekühlt. Die normalerweise unerwünschte Abwärme wird an die Umgebung abgegeben und nicht genutzt. Bei Transformatoren, die in Städten zum Einsatz kommen, kann die entstehende Wärme jedoch direkt genutzt werden. Für ein Projekt in London hat Siemens einen Ester-gekühlten Transformator entwickelt, mit dessen Abwärme ein angrenzendes Schulgebäude beheizt wird. Hierfür wich man von der gemeinhin als Standard geltenden Lösung ab, bei der freistehende Kühlerbänke eingesetzt werden, die Wärme in die Umgebungsluft abgeben. Um die Standfläche der Transformatoren zu minimieren, wurden Öl-Wasser-Wärmetauscher in Kombination mit Öl-Luft-Wärmetauschern zur Kühlung verwendet. Die Wärmetauscher entziehen dem Kühlmittel des Transformators die Wärme und übertragen sie auf das Wasser.

Um die Funktionsfähigkeit der Kühlung zu jeder Zeit sicherzustellen, wird die Stromversorgung der Wärmetauscher vom Transformator selbst gespeist. So sind die Einheiten nicht auf den Betrieb einer separaten Stromversorgung für das Umspannwerk angewiesen, und die Kühlung ist immer dann in Betrieb, wenn auch der Transformator läuft. Die Öl-Wasser- und Wasser-Luft-Kühler der Einheiten sind aus Platzgründen auf dem Dach des Transformator-Hauses angebracht. Dieses neue Zusatz-Feature maximiert die Gesamteffizienz des Systems und minimiert dabei auch gleichzeitig Abwärmeverluste: Die Abwärme wird zu Nutzwärme, indem eine örtliche Nahwärmeanlage gespeist wird, die wiederum angrenzende Gebäude mit Wärme versorgt.

Transformator mit Wärmerückgewinnung

Um die Kapazität für die Wärmerückgewinnung zu maximieren, musste die Abwärme, die in der Umgebung freigesetzt wird, auf ein absolutes Minimum beschränkt werden. Außerdem musste eine konstante Abgabetemperatur des Kühlwassers sichergestellt werden. Das sollte zudem unabhängig davon sein, wie viel Strom durch die Transformatoren fließt. Dies wurde mit dem Einsatz einer Kombination aus einer Wärmeisolierung der Transformatoren und der Entwicklung eines wohldurchdachten und PLC-basierten (Programmable Logic Controller) Kontrollsystems erreicht, mit welchem die Betriebstemperaturen der Transformatoren geregelt werden.

Das System wurde so konfiguriert, dass mit allen drei in Betrieb befindlichen Transformatoren die Abwärme zurückgewonnen werden kann, um damit die zuvor erwähnte Fernwärmeanlage zu versorgen: Die Abwärmeleistung bei nominaler Transformatoranzapfung für drei Transformatoren ist in der Tabelle auf Seite 86 dargestellt.

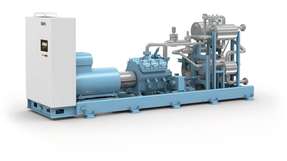

Für den möglichen Fall, dass die Transformatoren bereits in Betrieb sind, der Bedarf an Abwärmenutzung jedoch nicht ausreichend hoch ist, um die Verluste entsprechend abzuleiten, wurde das Kühlsystem so konfiguriert, dass eine Kühlanlage diese Abwärme abführt. So kann die Wärme von der Sekundärseite der Öl-Wasser-Wärmetauscher in die Umgebung abgegeben werden. Die Hauptkomponenten dieser Kühler sind Rohrbündel-Wärmetauscher, die die Wärme des Wassers in die Umgebungsluft übertragen, und dazugehörige Lüfter. Die Lüfter dienen dazu, die effiziente Funktion der Rohrbündel-Wärmetauscher zu gewährleisten.