Ein Energiemanagement lebt von Kennzahlen wie KPI (Key Performance Indicator) oder EnPI (Energy Performance Indicator), da diese eine Möglichkeit für ein Benchmarking darstellen. So kann die Energieeffizienz eines Gebäudes einfach über Koeffizienten ausgedrückt werden, die die Nutzfläche und die Außentemperatur einbeziehen.

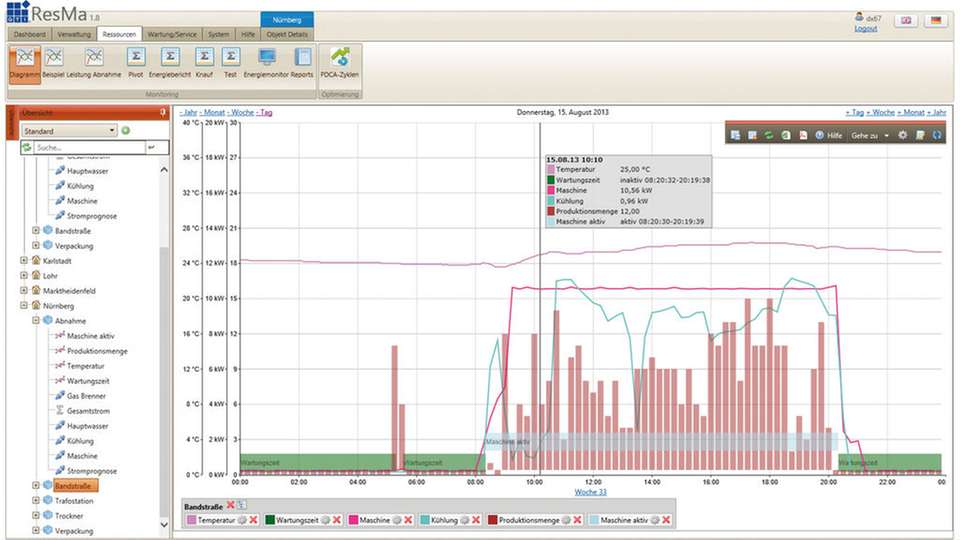

In der Industrie ist das schwieriger, weil nicht immer ein einziges Produkt über einen längeren Zeitraum auf die gleiche Weise hergestellt wird. Energie-Einsparpotenziale liegen hier im Optimieren der Prozesse. Daher sind viele zusätzliche Messwerte notwendig, um den Energieeinsatz zu beurteilen. Die für die Produktion relevanten Parameter werden üblicherweise durch vorhandene Steuerungssysteme erfasst. Ein Teil davon ist auch für das Energiemanagement interessant.

Wird das Energiemanagementsystem (EnMS) an Maschinensteuerungen, Visualisierungssysteme und Leitsysteme angekoppelt, können die Daten direkt ins EnMS übernommen werden. Dazu muss es allerdings die unterschiedlichen, oft auch herstellerspezifischen, Protokolle der Automatisierungssysteme unterstützen können. Eine weitere Analysemöglichkeit liegt im auftrags- oder chargenorientierten Auswerten von Energie- und Verbrauchsdaten.

In der Industrie sind günstige Tarife oft an eine begrenzte Spitzenlast gekoppelt. Um diese bei geringstmöglicher Beeinträchtigung der Produktion einzuhalten, ist ein ausgeklügeltes und sicheres Spitzenlastmanagement notwendig. Dabei muss das EnMS über eine zustandsabhängige Priorisierung die Verbraucher zeitweise abschalten, die in der aktuellen Situation am wenigsten dringlich benötigt werden.

Standortübergreifende Lösungen

Verfügt ein Unternehmen über mehrere Standorte, sollte über eine standortübergreifende Lösung für das Energiemanagement nachgedacht werden. Dies reduziert die Kosten pro Standort und bringt Vorteile bei der Auswertung. Alle Daten werden in einer zentralen Datenbank erfasst und können deshalb auch standortübergreifend ausgewertet werden. Dies eröffnet die Möglichkeit eines direkten Benchmarkings über mehrere Niederlassungen hinweg und erleichtert die Arbeit des Energiemanagers.

Die Oberfläche zur Auswertung der Daten muss webbasiert aufgebaut sein, um ohne Softwareinstallation von beliebigen Standorten aus Zugriff auf das System zu haben – auch mit dem Smartphone. Mit einem abgestuften Rechtesystem können sowohl die Art der Daten als auch deren Zuordnung zu einem Standort feinstufig eingegrenzt werden, sodass nicht alle Mitarbeiter auf alle Daten zugreifen dürfen.

Um eine lückenlose Datenaufzeichnung sicherzustellen, ist an jedem Standort mindestens ein Datenlogger zum Erfassen der Messwerte zu installieren. Damit erfolgt eine lokale, zumindest über mehrere Tage gepufferte Aufzeichnung, die auch bei Nichtverfügbarkeit des Intra- oder Internetanschlusses zur Verfügung steht.

Offen für Messeinrichtungen und Datenquellen

Nur ein System, das alle wesentlichen am Markt vertretenen Energiezähler und Messsysteme anbinden kann, bietet die Chance, diese zu integrieren. Dabei spielen auch die verschiedenen Varianten der Busankopplung eine Rolle, da vorhandene Telefonkabel oder Funkverbindungen genutzt werden können.

Für besondere Anforderungen können frei konfigurierbare modulare Kompaktsteuerungen als Erfassungsgeräte eingesetzt werden. Damit lassen sich nicht nur beliebige Signalquellen an ein EnMS anschließen, es ist auch die Vorverarbeitung von Informationen in Form von Zählern möglich. Über Durchflusszähler und Temperaturdifferenzen können Medienströme (Warmwasser, Dampf) erfasst werden. Das EnMS sollte auch einen Connector für die Übernahme von Auftragsinformationen von einem MES (Manufacturing Execution System) oder ERP-System (Enterprise-Resource-Planning) zur Verfügung stellen. Für manche Anwendungen ist eine lokalisierte Wettervorhersage abzurufen, um darauf eine Energievorhersage durchzuführen.

Arbeitsaufwand reduzieren

Der Energiemanager allein kann nicht alle anfallenden Tätigkeiten ausführen. Er benötigt Unterstützung durch Mitarbeiter aus Produktion und Instandhaltung, um das fachspezifische Wissen über den Aufbau der Systeme oder die Prozesse zu bekommen. Dabei kann es sinnvoll sein, externe Experten zur Energieanalyse hinzuzuziehen.

Energieoptimierung basiert auf tiefgreifenden Analysen, wobei auch oft zufällige Beobachtungen helfen, fehlerhaftes Anlagenverhalten oder organisatorische Probleme zu erkennen. Dabei ist es wichtig, jede dieser Beobachtungen für alle Teammitglieder einsehbar zu dokumentieren, um so die Informationen transparent zu machen. Im Gegenzug ist es wertvoll, Kommentierungen oder Rückschlüsse durch Fachkollegen zu erhalten. Hierzu sollten Kommentare innerhalb der Kurven und Tabellen möglich sein. Spezifisch zusammengestellte Sichten mit Kommentaren sollten manuell an Kollegen adressiert werden. So können Beobachtungen zeitnah im Team analysiert und deren Ergebnisse dokumentiert werden. Später kann dies die Grundlage für Optimierungen (PDCA-Zyklen, plan-do-check-act) sein, die ebenfalls im EnMS verwaltet werden sollten.

Der Energiemanager kann nicht jeden Tag hunderte von Kurven auf Plausibilität prüfen. Deshalb sollte jeder Messwert über zeitabhängige Grenzen automatisch kontrolliert werden. Bei Abweichungen sollte in Form von E-Mails oder SMS Alarm gegeben werden. Der Aufwand für komplexere Analysen kann durch eine automatische Prüfung auf Basis konfigurierbarer Überwachungsfunktionen reduziert werden. Damit können sporadische Lastspitzen oder kontinuierliche Laststeigerungen aufgrund von gesetzten Filtern erkannt werden.

Bei der Systemauswahl auf Kosten achten

Oft wird bei der Systemauswahl ausschließlich auf die Kosten für eine erste Ausbaustufe geachtet und damit ein kostengünstiges, aber wenig ausbaufähiges System gewählt. Die höheren Kosten für ein Energiemanagement entstehen jedoch während des Betriebs. Hier wirkt sich jede – aufgrund von besserer Systemunterstützung – eingesparte Stunde des Energiemanagement-Teams positiv aus.