Althergebrachte Methoden der Ölförderung bringen eine Ausbeute zwischen 20 und 40 Prozent. Eine Erhöhung auf 30 bis 60 Prozent versprechen verschiedene Techniken der sogenannten tertiären Methoden – auch Enhanced Oil Recovery (EOR) genannt. Dies erfordert zwar Zusatzaufwand, steigert jedoch die Gewinne erheblich, gerade in Anbetracht der wahrscheinlich auf lange Sicht hohen Ölpreise. Es gibt verschiedene EOR-Methoden, die auch bei der Gewinnung von Erdgas eingesetzt werden können: Neben der Injektion von Chemikalien oder Mikroben, der Ultraschallstimulation oder thermischen Methoden, ist die Gasinjektion die erfolgreichste Methode. Dabei wird Gas unter hohem Druck in das Bohrloch geführt, um das Öl an die Oberfläche zu drücken. Nicht nur die mechanische Wirkung verbessert die Ölgewinnung. Das Gas löst sich teilweise im Öl und setzt so die Viskosität des Rohstoffs herab. Häufig verwendete Gase sind Kohlendioxid (CO2), Stickstoff oder Erdgas.

Technologie für den Härtefall

Dass EOR auch für anspruchsvolle Anforderungen geeignet ist, zeigt ein Beispiel aus den USA: Für eine Gasförderanlage in West-Texas suchte ein internationaler Erdöl- und Erdgasproduzent eine CO2-Verdichterlösung für den EOR-Einsatz, die 95-prozentiges CO2 bei einem Saugdruck von nur 1 bar, einem Austrittsdruck bis 140 bar und einem Auslegungsförderstrom von insgesamt annähernd 30.000 m3/h komprimieren sollte.

Das bestehende Verdichtersystem verwendete veraltete und langsam laufende Getriebekompressoren. Probleme mit Emissionen und der Zuverlässigkeit sowie der Verfügbarkeit von Kompressorkomponenten veranlassten das Unternehmen zur Entscheidung für eine neue Anlage sowie eine neue Verdichterlösung. Ein weiteres Problem war der Antrieb: Am Einsatzort konnte die Anlage nicht ausreichend mit elektrischem Strom versorgt werden. Die neuen CO2-Kompressoren mussten daher mit Erdgasmotoren betrieben werden. Neuman & Esser (NEA) sollte zunächst einen mehrstufigen Kolbenverdichter liefern, angetrieben von Erdgasmotoren bei 1000 U/min. Der Betreiber hätte dafür aber eine Leistung von weit mehr als 7000 kW bei mindestens fünf Verdichterstufen benötigt. Zudem hätte der besonders niedrige Saugdruck in der ersten Stufe sehr große Zylinder mit hohem Kolbengewicht erfordert. Dies wäre bei derart hohen Drehzahlen für bestehende Kompressorenmodelle problematisch gewesen. Weitere Probleme waren unter anderem ein schwacher volumetrischer Wirkungsgrad und nachteilige Ventilströmungsverhältnisse.

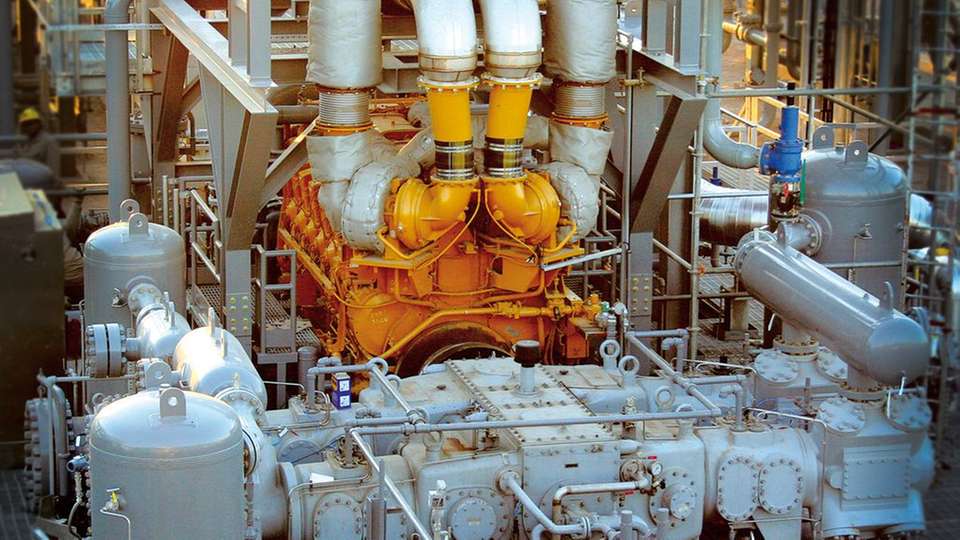

Aufgrund der erschwerten Bedingungen in der Gasförderanlage schlug NEA eine neue Lösung vor, die auf der Produktlinie Seismic Air Power System (SAPS) basierte. Diese Kompressorlösung wurde für die seismische Offshore-Suche nach Ölreserven am Meeresboden entwickelt. Die Hochdruck-Verdichter-Systeme dienen den sogenannten Airguns als Energiequelle: Diese Kombination aus Schrauben- und Kolbenverdichter benötigt nur einen gemeinsamen Antrieb. So wird die Kompressoreinheit für die Luftverdichtung kompakter, effizienter und ermöglicht einen kostengünstigeren Betrieb bei minimalem Instandhaltungsaufwand. Die Schrauben-Kolbenverdichter-Kombination gibt es sowohl mit einem elektrischen Motor als auch einem Gas- sowie einem Dieselmotor.

Die Weiterentwicklung und Evaluierung der neuen Verdichteranlage auf SAPS-Basis erfolgte zusammen mit dem US-Unternehmen sowie dessen Engineering- und Fertigungspartner. Da der Betreiber bei dieser Anwendung die kleinstmögliche Anzahl an Verdichtersystemen forderte, bestand die beste Lösung darin, die Anwendung in drei erdgasbetriebene Einheiten von je 2350 kW zu unterteilen. Die erste Verdichterstufe erfordert einen Kompressionsvolumenstrom von etwas über 7000 m3/h bei einem Saugdruck von 1 bar sowie einen weiteren Volumenstrom von 2750 m3/h bei etwa 5,5 bar. Mit einem entsprechend dimensionierten Schraubenverdichter und einem Kolbenverdichter, der für 10.000 m3/h ausgelegt ist, erschien diese Anwendung für einen effizienten Arbeitsbereich zwischen 900 und 1000 U/min geeigneter. Der Schraubenverdichter machte die großen Zylinder der ersten Stufe überflüssig, bei gleichzeitiger Vergrößerung und Aufladung des Kolbenverdichters in der zweiten, dritten und vierten Stufe. Dieser Aufbau erwies sich als ideale Lösung für Hochleistungsanwendungen wie die EOR-Gasinjektion.

Zeit und Kosten sparen

Mit der maßgeschneiderten Lösung bot NEA eine Alternative mit fortschrittlicher Antriebstechnik. Gemeinsam mit Industriepartnern reduzierte NEA die insgesamt erforderlichen Verdichterstufen und konnte die Anwendung mit der geringstmöglichen Anzahl von Einheiten fertigstellen. Der Betreiber spart so Zeit und Kosten. Das entwickelte Konzept kann nun auch in anderen EOR-Anwendungen mit CO2-Injektion eingesetzt werden, um die Exploration von Erdöl und Erdgas weiter zu verbessern und ihre Ausbeute zu steigern.