Kurz zum Start: Profitiert der Maschinenbauer über den kompletten Lifecycle-Prozess einer Maschine vom Digital Twin?

Balz:

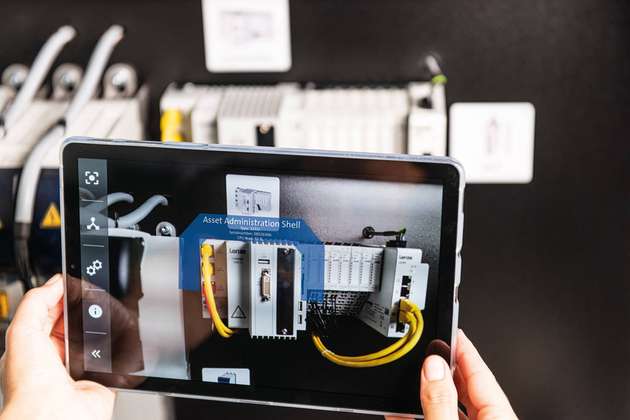

Auf jeden Fall. Der Digitale Zwilling ist die Basis für Anwendungen und Dienste entlang des Lebenszyklus von Geräten und Maschinen. Er bietet eine echte Unterstützung in der industriellen Automation, macht beispielsweise die virtuelle Inbetriebnahme oder auch das Asset Management möglich. Mit dieser Durchgängigkeit und den Zugriffsmöglichkeiten auf relevante Daten und Dokumente aller verbauten Geräte sind, über den gesamten Lebenszyklus betrachtet, Einsparpotentiale im zweistelligen Prozentbereich möglich. Lenze hat innerhalb seines Automatisierungsangebots den „EASY System Designer“ geschaffen. Dieses neue Tool nutzt die Verwaltungsschale oder Asset Administration Shell (AAS) für das Kreieren eines digitalen Abbildes einer Maschine. Der digitale Zwilling ist auch Basis für die Nutzung von Cloud-Services, die zur Optimierung von Fertigungsprozessen beitragen bis zur intelligenten Auswertung von Betriebsdaten aus den Antrieben, die zusätzliche Sensoren überflüssig machen. Und nicht zuletzt erhöht er die Flexibilität von Anlagen, in denen ganze Fertigungsmodule einfach per Plug & Produce ausgetauscht werden können.

Ist ein Digitales Engineering die Grundvoraussetzung, um vom Digital Twin einer Maschine profitieren zu können?

Das Spannende ist gerade die Verknüpfung all der verschiedenen Disziplinen und Use-Cases im Zusammenhang mit dem digitalen Zwilling. Digital Engineering nutzt die Digital Twins der Geräte – z.B. die technischen Daten, CAD-Modelle - und lässt den digitalen Zwilling der Maschine entstehen. In der Designphase lässt sich bereits eine erste Struktur der Maschine erstellen, die im weiteren Verlauf in der Steuerungssoftware abgebildet oder in der Elektronik-Konstruktion genutzt wird. An diesem Punkt kommen dann automatisiert und standardisiert weitere Daten hinzu. Dieses Spiel zieht sich durch den gesamten Engineering-Prozess, angereichert mit den Maschinendaten entsteht so der digitale Zwilling der Maschine. Letztendlich baut sich eine Struktur auf, aus vielen verschiedenen digitalen Zwillingen – von den Komponenten, über die Maschinenmodule bis hin zu gesamten Anlagen.

Welche Voraussetzungen benötigt ein Maschinenbauer sonst noch, um sich überhaupt mit dem Thema Digital Twin beschäftigen zu können?

Bruder:

Aus meiner Sicht sind gar keine speziellen Voraussetzungen nötig – nur die Bereitschaft sich auf neue Technologien und Methodiken einzulassen. Aber auch hier gilt: suchen Sie sich die richtigen Partner, die - wie Lenze - bei der Umsetzung unterstützen. Es geht nicht darum, gleich radikal alles Gewohnte über den Haufen zu werfen, sondern darum, überhaupt anzufangen, erste Durchstiche zu machen und zu lernen.

Welche ersten Schritte empfehlen Sie Maschinenbauern beim Digital Twin, um später auch skalieren zu können?

Bruder:

Ganz wichtig ist zu Anfang die Überlegung, was eigentlich der Mehrwert sein soll. Also, was will ich überhaupt erreichen. Den digitalen Zwilling macht man ja nicht zum Selbstzweck. Dafür lohnt es sich, die Anforderungen des eigenen Kunden anzuschauen. Ein Klassiker ist zum Beispiel die Forderung des Endkunden nach OPC UA Companion Specifications, wie PackML. Auf der anderen Seite sollte sich der Maschinenbauer auch darüber Gedanken machen, welche nützlichen Informationen er überhaupt bieten kann, wie beispielsweise Asset Informationen für Maintenance-Tools. Wichtig ist es hierbei, Standards zu nutzen und nicht eigene Modelle und Definitionen zu erzwingen. Hier entsteht immer mehr.

Für den Digital Twin einer Maschine werden immer digitale Zwillinge der einzelnen Komponenten benötigt. Wo bekommt der Maschinenbauer die Daten her und worauf muss er achten?

Bruder:

Hier sind ganz klar die Automatisierer wie Lenze und alle Komponentenlieferanten in der Pflicht. Es ist erstaunlich, wie viele Daten bereits heute verfügbar sind. Allerdings muss man sie sich aktuell noch mühsam manuell zusammensuchen. Zum Teil lassen sich Daten schon nach gewissen Standards wie beispielsweise ECLASS ausleiten. Richtig spannend und komfortabel wird es aber erst dann, wenn sich Tools und Softwarelösungen diese Daten standardisiert abholen können. Entsprechende Webdienste, die genau das anbieten, entstehen aktuell auch bei Lenze.

Welche Standards gibt es eigentlich für den Digital Twin? Und von welchen Datenformaten und Protokollen sprechen wir hier?

Bruder:

Tatsächlich gibt es schon eine Menge an Standards für den digitalen Zwilling und es werden kontinuierlich mehr. Viele sind sehr Industrie-spezifisch, andere eher generisch. Davon sollte man sich aber nicht abschrecken lassen. Die Zusammenarbeit und Abstimmung zwischen Standardisierungsgruppen und Industrieverbänden nimmt Fahrt auf und wird immer besser. Nutzerorganisationen wie die IDTA haben es sich zum Ziel gesetzt hier „aufzuräumen“. Bekannte Standards auf Maschinenebene sind die OPC UA Companion Specifications, beispielsweise EUROMAP, die Maschinenmodelle definieren. Sehr generisch ist dagegen ECLASS, welches die Merkmale der Geräte beschreibt. Letztes Jahr wurden Teilmodelle für technische Daten und das digitale Typenschild von der Plattform Industrie 4.0 in Kooperation mit dem ZVEI veröffentlicht. Sprechen wir über Kommunikation, dann sind OPC UA oder MQTT sicherlich die Hauptvertreter.

Bietet Lenze eine Lösung an, mit der sich einfach ein Digital Twin kreieren und verwalten lässt?

Bruder:

Ja, unser EASY System Designer ist genau ein solches Werkzeug. Damit lässt sich die Maschine modular beschreiben, auslegen und teilweise verwalten und zudem eine Struktur für den digitalen Zwilling ausleiten. Die Verwaltung des digitalen Zwillings ist noch ein spannendes Thema. Wo ist er gespeichert? Besteht er nur aus Links und Verknüpfungen zu Webdiensten? Ist es eine lokale Datenbank? Welcher Teil wird auf der Steuerung abgelegt? Hier können unsere Experten, die in den verschiedenen Arbeitskreisen aktiv sind, bei der ersten Umsetzung unterstützen.

Wie konform „segeln“ die Lenze-Lösungen an Standards der Plattform Industrie 4.0 entlang?

Bruder:

Als wir 2019 den digitalen Zwilling erstmals prominent in einem Showcase vorgestellt haben, ging es um das Konzept und was überhaupt dahinter steckt. Damals fehlten noch viele Standards, da hat sich im letzten Jahr aber einiges getan. Heute setzen wir die neuen Standards bereits in unseren Lösungen um. Wir haben aber auch noch unsere Hausaufgaben zu machen und viel zu lernen. Auf der anderen Seite wird der Digitale Zwilling aber wohl auch nie wirklich fertig sein. Aktuell setzen wir die Teilmodelle von Industrie 4.0 um, stellen künftig über Webdienste Daten zur Verfügung und ermächtigen die SPS dazu, Daten anzubieten. Und wo immer wir einen Mehrwert sehen, reichern wir den digitalen Zwilling an.

Engagiert sich Lenze auch in der neu gegründeten IDTA, um die Standardisierung aus Sicht des Maschinenbauers voranzutreiben?

Balz:

Ja, wir halten das für absolut essenziell. Kunden geben uns recht: Auf der virtuellen Messe SPS im November 2020 hat Lenze mit den Unternehmen Hegla, Festo und Phoenix Contact am Runden Tisch die Perspektiven aus Forschung und Industrie zum aktuellen technischen Stand des digitalen Zwillings in der Praxis beleuchtet. Bereits realisierte Mehrwerte wie das wesentlich beschleunigte Engineering und die Verwendung einheitlicher Kommunikationsschnittstellen wie OPC UA oder IO-Link über alle Disziplinen hinweg, wurden von der Gesprächsrunde erfreut bestätigt. Der einheitliche Tenor galt aber auch der Fortführung, die Entwicklungsarbeit des Digital Twins im Konsortium weiter voranzutreiben.

Die IDTA soll parallel verlaufende Entwicklungsstränge des Digitalen Zwillings zusammenzubringen und als Open-Source-Lösung entwickeln. Heißt das, momentan laufen Maschinenbauer in die Gefahr, bei aktuellen Lösungen rund um den Digital Twin auf eine proprietäre Lösung zu setzen?

Balz:

Die Gefahr besteht aktuell wegen fehlender Standards tatsächlich, denn wirkliche Interoperabilität ist noch nicht gegeben. Entscheidend ist in diesem Zusammenhang der Charakter des digitalen Zwillings, an dem wir im Gremium arbeiten. Er steht für die neue, offene und standardisierte Interoperabilitätskomponente in der Industrie 4.0, mit der Effizienz und Möglichkeiten für neue digitale Wertschöpfung verbunden sind. Um das Engineering aller für die Entwicklung einer Maschine notwendigen Disziplinen zusammenführen zu können, hat Lenze übrigens die Asset Administration Shell in das Konzept der Nutzerorganisation IDTA integriert.

Was steht bei Lenze in Bezug auf den Digital Twin demnächst auf der Agenda?

Bruder:

Es geht in die konkrete Umsetzung, wir werden Asset-Daten unserer Systemkomponenten wie das digitale Typenschild, technische Daten und Dokumentation über Webdienste bereitstellen. Das klingt im ersten Moment vielleicht nicht sehr spannend, aber der Mehrwert über den gesamten Lebenszyklus einer Anlage ist enorm – denn diese Daten werden durchgereicht vom Engineering, über die Inbetriebnahme bis hin zu Wartung.

Um von den Vorteilen des Digital Twins zu profitieren: Warum sollen Maschinenbauer auf die Lösungen von Lenze setzen?

Balz:

Unser oberstes Ziel ist es, unseren Maschinenbaukunden das Engineering zu erleichtern und sie mit unserer Hardware, Software und Brainware bestmöglich zu unterstützen. In diesem Zusammenhang ist uns das Thema offene Standards und Interoperabilität ein echtes Anliegen. Darum engagieren wir uns schon seit Jahren in verschiedenen Gremien und arbeiten in Forschungsprojekten mit. Wir haben seit über 20 Jahren Digitalisierungskompetenz im Unternehmen und verfügen zudem über die notwenige Domainexpertise, um unseren Maschinenbaukunden digitale Services und Lösungen anzubieten, die ihnen einen echten Mehrwert bieten - sei es die Beschleunigung der Entwicklungsprozesse, die Verbesserung der Qualität oder die Möglichkeit, Tätigkeiten zu parallelisieren. Auf der digitalen Hannover Messe zeigen wir neue Apps, Werkzeuge und Prototypen, die bereits heute eine durchgängige Datennutzung ermöglichen.

Das vollständige Interview lesen Sie online unter:

industr.com/2572329