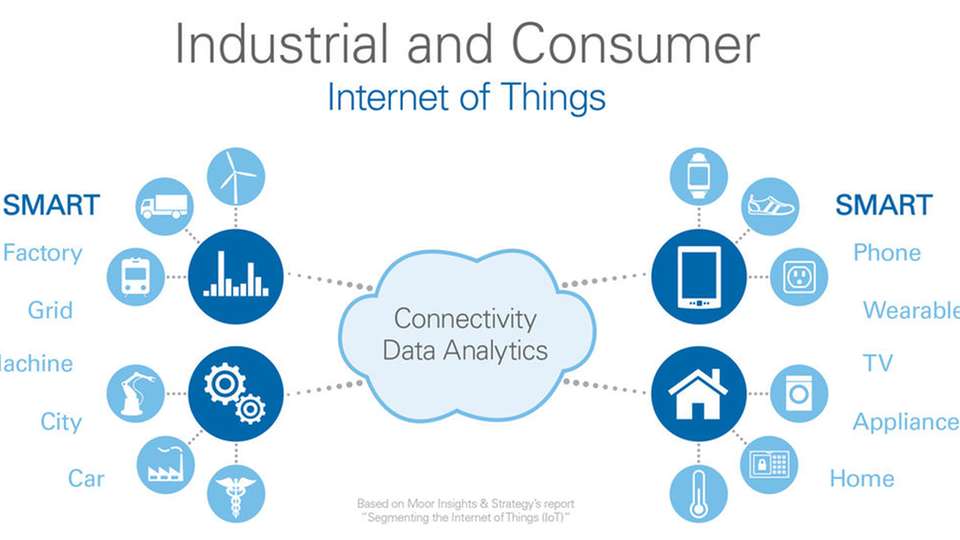

Seit seiner Entstehung wird das Internet der Dinge (Internet of Things, IoT) von schnelleren, kleineren und kostengünstigeren Prozessoren, verbesserter Batterietechnologie und einer erweiterten Wireless-Infrastruktur vorangetrieben. Da günstige, kompakte Sensoren als Verbindung zwischen Netzwerken von Embedded-Geräten und der physikalischen Welt allgegenwärtig sind, kann im Grunde jedes beliebige Gerät intelligent, automatisiert und portabel sein. Dass das Internet der Dinge einen enormen Einfluss auf Endgeräte haben wird, ist weitgehend bekannt und akzeptiert. Auch die Zukunft unserer industriellen Prozesse und Infrastrukturen wird dadurch gestaltet. Doch dieser Tragweite müssen wir uns erst noch bewusst werden.

Das Internet der Dinge mit dem Schwerpunkt auf Verbrauchern hat das Potenzial, unsere Interaktionen mit der Welt um uns herum zu ändern, angefangen beim Senken des Energiebedarfs zum Kühlen oder Heizen mit HVAC-Systemen bis hin zum Überwachen verbrauchter Kalorien auf Basis gemessener Aktivitätsgrade. Mess- und Prüfplattformen spielen bei der Evaluierung dieser Geräte vor der Markteinführung eine besonders wichtige Rolle.

Beim industriellen Internet der Dinge handelt es sich bei den Endprodukten nicht um intelligente Endgeräte für den Verbrauchermarkt, sondern um Überwachungs-, Steuerungs- und Testplattformen. Aufgrund von Milliarden dezentraler Sensoren für die Datenerfassung wird das industrielle Internet der Dinge die Art und Weise verändern, wie Geschäfte geführt werden. Fortschritte in der M2M-Kommunikation werden z. B. die Produktion in Fabriken mittels optimierter Prozessüberwachung und -automatisierung revolutionieren. Das Zusammenfassen von Daten aus allen Phasen des Fertigungsprozesses wird zu einer schnelleren und intelligenteren Entscheidungsfindung führen, was umgehend Einfluss auf den Betrieb einer ganzen Produktionsumgebung hat – von der Beschaffung bis hin zu Fertigung und Transport.

Der schnelle Wandel hin zu intelligenten Systemen stellt eine gewaltige Herausforderung für Ingenieure aus dem Bereich Embedded-Design dar. Das Erstellen dieser komplexen Systeme umfasst nicht nur den Enwurf von Embedded-Geräten zur Datenerfassung von Sensoren, sondern auch die Entwicklung einer Methode zur Vernetzung dieser Geräte und die Programmierung anspruchsvoller Logik, um Entscheidungen in Echtzeit auf Basis der erfassten Daten zu treffen. Diese Systeme erzeugen eine sehr große Datenmenge, die erst einmal bewältigt und weiter analysiert werden muss, um Makrotrends aufzuspüren.

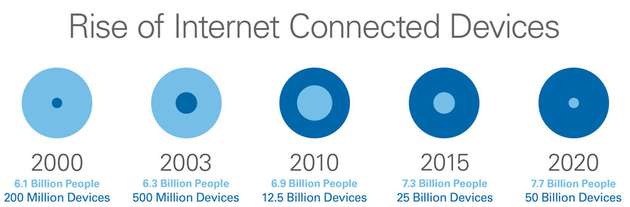

Die Anzahl von Embedded-Ingenieuren in der Industrie kann nicht schnell genug steigen, um mit dem zunehmenden Bedarf an vernetzen Geräten Schritt zu halten. Unterdessen müssen Unternehmen die beschränkten finanziellen Mittel, die ihnen zur Verfügung stehen, so effizient wie möglich einsetzen und gleichzeitig die Markteinführung verkürzen, wohlgemerkt in einer extrem konkurrenzbetonten Umgebung. Damit das Ziel von 50 Milliarden vernetzter Geräte bis zum Jahr 2020 erreicht wird, müssen die Werkzeuge für Embedded-Design und Datenverwaltung so weiterentwickelt werden, dass Ingenieure und Fachexperten Systeme mit kleineren Teams und in kürzerer Zeit entwickeln können.

Werkzeuge für das Systemdesign

Die Werkzeuge, die zur Entwicklung des industriellen Internets der Dinge benötigt werden, müssen Entwurf, Prototypenentwicklung und Einsatz von Embedded-Systemen schnell ermöglichen. Ein plattformbasierter Ansatz – Pionierarbeit der University of California, Berkeley – gilt als bewährte Methode zur Erstellung komplexer Embedded-Lösungen. Laut eines kürzlich veröffentlichten Blue Paper von Morgan Stanley mit dem Titel „The Internet of Things’ Is Now: Connecting the Real Economy“ wird von der Industrie erwartet, zukünftig Entwicklungsplattformen zu nutzen, die entweder für das Internet der Dinge entwickelt oder zumindest dafür optimiert wurden. Diese Plattformen werden einen Großteil der Entwicklungsarbeit automatisieren und es Entwicklern ermöglichen, sich auf den Wert für das Unternehmen zu konzentrieren, statt auf die Infrastruktur, die zur Integration des Internets der Dinge erforderlich ist.

Man denke an einen klassischen Ansatz zur Entwicklung anwenderdefinierter Embedded-Lösungen. Mehrere Experten sind notwendig, um das digitale, analoge und mechanische Design der Embedded-Hardware zu implementieren und gleichzeitig die Embedded-Software zu entwickeln, die das System zum Leben erweckt. Das Softwaredesign allein erfordert spezielles Know-how zu Gerätetreiber-, Treiber-API- und Anwendungsentwicklung sowie zur Anwendung selbst.

Zusätzlich werden Bereichsexperten benötigt, um die Anforderungen für dieses System zu spezifizieren. Beispielsweise kann nur ein Experte auf dem Gebiet der Steuerung des Fertigungsprozesses spezifizieren, welche Daten erforderlich sind, um fundierte Prozessentscheidungen zu treffen. Oberstes Ziel dabei ist es, die Effizienz des Fertigungssystems zu steigern. Um das industrielle Internet der Dinge ganz zu verstehen, benötigen Ingenieure bessere Werkzeuge zur Erstellung komplexer Embedded-Systeme mit weniger Mitarbeitern.

Ein plattformbasierter Ansatz erlaubt es kleineren Teams, effizienter zu entwickeln, indem eine kohärente Zusammenstellung aus Werkzeugen zur Vereinfachung der vielschichtigen Komplexität, die mit dem Systemdesign einhergeht, bereitgestellt wird. Auf diese Weise arbeitet die Werkzeugplattform effizienter, sodass sich Bereichsexperten auf die Herausforderungen auf Anwendungsebene konzentrieren können, ohne sich mit Low-Level-Implementierungsdetails aufhalten zu müssen, z. B. das Erstellen eines Board Support Package.

Mit dem richtigen plattformbasierten System können Entwickler Herausforderungen beim Entwurf mittels definierten Plattformelementen gesondert behandeln, die durch eine klare API miteinander interagieren. So entstehen hochmodulare Entwürfe. Dieser Ansatz ermöglicht es, mit handelsüblicher Standardhardware Elemente zu ersetzen oder zu aktualisieren, um die Entwicklungskosten zu senken. Auf ähnliche Weise können Entwickler diese Plattformelemente für Iteration, Verifikation und Dokumentation wiederverwenden.

Plattformen beschleunigen die Markteinführung

Plattformbasierte Entwürfe können in allen Phasen des Embedded-Designprozesses genutzt werden, angefangen bei der Modellierung bis hin zu Validierungstests. Die Entwicklung eines Prototypensystems stellt einen wichtigen Teil dieses Prozesses dar, ob nun die technische Realisierbarkeit einer Idee bewiesen oder der Wert des Unternehmens für potenzielle Investoren demonstriert werden soll. Bei der Entwicklung der Systemarten, die das Internet der Dinge befeuern, ist ein plattformbasierter Ansatz bei der Umsetzung des Rapid Prototyping besonders effektiv.

Speziell Entwicklungsplattformen, die Bereichsexperten Zugang zu FPGA-Technologie verschaffen, haben die schnelle Prototypenerstellung von Designs verändert. Teams können FPGAs einsetzen, um schnell eine anwenderdefinierte Embedded-Hardwarelösung zu entwickeln, ohne den langwierigen Fertigungsprozess von benutzerspezifischen ASICs jedes Mal zu wiederholen, wenn sie ihr Design ändern. Da FPGAs rekonfigurierbar sind, können Teams ihre Entwürfe in kurzer Zeit umsetzen, sei es die Behebung von Fehlern oder zusätzliche Funktionalität, und den FPGA-Schaltkreis in nur wenigen Stunden statt Wochen modifizieren.

Ein Beispiel für ein Unternehmen, das diesen Ansatz bereits praktisch umsetzt, ist Airbus, einer der weltweit führenden Flugzeughersteller. Airbus begrüßt das Internet der Dinge, da das Unternehmen damit seine Fertigungsprozesse durch die von Airbus geprägte Factory of the Future revolutioniert, also die Fabrik der Zukunft schafft. Da die Flugzeugproduktion unter anderem die Montage von großen schweren Teilen, präzise Ausrichtung, Qualitätssicherung und Rückverfolgung erfordert, sind viele dieser Prozesse noch immer manuell aufwendig. Bei der Factory of the Future handelt es sich um ein Forschungs- und Technologieprojekt, das darauf ausgelegt ist, neue Technologien einzusetzen, um diese anspruchsvollen Anforderungen zu bewältigen und die Qualität sowie die Produktivität zu steigern.

Airbus ist überzeugt, dass ein plattformbasierter Ansatz eine entscheidende Rolle dabei spielt, die Factory of the Future zu verwirklichen. Zuerst versuchte das Unternehmen, alle Probleme einzeln zu lösen, was die Kommunikation und die Wiederverwendung von Programmcode sehr schwierig machte. Um dieser Herausforderung zu begegnen, entschied sich ein kleines Team bestehend aus Ingenieuren dafür, eine Hard- und Softwareplattform zu entwickeln, die für unterschiedliche Gerätetypen mit spezifischen Algorithmen geeignet ist, z. B. Bildverarbeitung, Filterdesign und Bewegungsplanung von Robotern.

National Instruments kann Entwickler dabei unterstützen, die Herausforderung des Internets der Dinge mit einem nahtlos integrierten Hard- und Softwareansatz zu bewältigen. Im Zentrum dieses Ansatzes befindet sich LabVIEW, ein leistungsstarkes Softwarewerkzeug für das Systemdesign zur Programmierung von Standardhardware mit integrierten Prozessoren, FPGAs und einer Bandbreite an I/O-Modulen. Durch den Einsatz dieser Plattform können kleinere Teams komplexe Embedded-Systeme entwickeln, für deren Erstellung eigentlich doppelt so viele Teammitglieder nötig wären. Dieser kohärente, plattformbasierte Ansatz für das Embedded-Systemdesign gibt Ingenieuren und Wissenschaftlern die richtigen Werkzeuge an die Hand, um das industrielle Internet der Dinge effizient aufzubauen.