In der Fabrik wird zur Zeit vorwiegend klassische Verbindungstechnik, wie Steckverbinder, Schleifringe und Kabelschleppen, eingesetzt, um Roboter und Maschinen mit Energie zu versorgen und an die Datenkommunikation anzubinden. Weil hierzu stets ein mechanischer Kontakt erforderlich ist, verschleißen die Komponenten aufgrund der hohen anwendungs- und umgebungsbedingten Beanspruchung jedoch relativ schnell. Deshalb hat TE Connectivity die Ariso-Technologieplattform entwickelt, mit der sich Daten und Energie kontaktlos übertragen lassen.

Steckverbinder ermöglichen im Unterschied zu einer festen Verdrahtung Verbindungen, die leicht wieder getrennt werden können. Das erleichtert sowohl die Reparatur und Wartung von Maschinen als auch deren Modernisierung. Die Leistungsfähigkeit der Verbindungen hängt jedoch von den speziellen Anforderungen der jeweiligen Geräte ab. Beim Führen von Strom in einer Leitung entsteht zum Beispiel Joulsche Wärme, die sich proportional zum Widerstand eines Steckverbinders verhält. Diese Wärme kann dazu führen, dass sich die Betriebstemperatur des Verbinders erhöht und seine Eigenschaften dadurch beeinträchtigt werden. Weitere wichtige Kriterien für eine zuverlässige Energieübertragung sind die Höhe und Stabilität des Kontaktwiderstands. In explosionsgefährdeten Umgebungen kommt noch hinzu, dass keine Störlichtbögen auftreten dürfen.

Beim Übertragen von Daten konzentrieren sich die Anforderungen auf einen reibungslosen Informationsfluss. Dies erfordert bei elektronischen Systemen mit hohen Datenraten möglicherweise Impedanz-gesteuerte Steckverbinder und ein besonderes Augenmerk auf das Signal-Rausch-Verhältnis. Die Höhe des erforderlichen Widerstands hängt dabei maßgeblich von den Geräten ab, die in einer Schaltung miteinander verbunden werden sollen – bei vielen kann jedoch ein hoher Widerstand von mehreren Hundert mΩ (Milliohm) toleriert werden.

Weil Steckverbinder Energie und Daten über einen mechanischen Kontakt übertragen, verschleißen sie zwangsläufig. Eine Ursache ist Korrosion, die in verschiedenen Formen auftreten kann. Im Grunde handelt es sich dabei um eine chemische Verschlechterung des Metalls der Kontakte. Die häufigste Form ist Rost beziehungsweise Eisenoxid. Außerdem gibt es auch galvanische Korrosion, die auftritt, wenn zwei unterschiedliche Metalle in einem Elektrolyt miteinander verbunden werden. Eine andere Ursache für den Verschleiß besteht darin, dass mechanische Steckverbinder nur eine begrenzte Anzahl von Steckzyklen aushalten, und zwar unabhängig davon, wie robust sie konstruiert sind.

Kapazitiv und induktiv übertragen

Kontaktlose Verbindungstechnologie wie Ariso ist dagegen nahezu verschleißfrei und bietet zudem deutlich mehr Flexibilität. Sie besteht aus zwei sogenannten Kopplern, die in einem Abstand von bis zu sieben Millimeter positioniert werden können. Dadurch lassen sich Daten und Energie beispielsweise auch durch Flüssigkeiten oder Wände übertragen, was mit mechanischen Steckverbindern nicht möglich ist.

Außerdem müssen die beiden Koppler nicht exakt zentriert sein, sondern können sich auch leicht versetzt gegenüberstehen oder in einem Winkel von bis zu 30 Grad. Es besteht auch keine Gefahr, dass es zu Störlichtbögen kommt, die in Umgebungen mit Gasen oder Stäuben schnell zu einer Explosion führen können. Für die kontaktlose Energie- und Datenübertragung gibt es grundsätzlich zwei Methoden: die kapazitive und die induktive Übertragung. Bei der Energieübertragung hat die kapazitive Methode den Vorteil, dass sie auch Metall durchdringt und elektromagnetischer Störung widersteht. Jedoch ermöglicht sie nur eine geringe Leistungsdichte und kurze Reichweiten. Bei beiden bietet die induktive Methode, die bereits in zahlreichen Produkt- und Technologielösungen erprobt ist, Vorteile. Obwohl Metall für diese Methode eine physikalisch unüberwindliche Hürde darstellt, ist sie der effektivere Ansatz. Die Koppler der Ariso-Technologieplattform beruhen deshalb auf induktiver Übertragung.

Beide Methoden können grundsätzlich auch für die kontaktlose Datenübertragung verwendet werden. Für eine kapazitive Übertragung spricht die hohe EMI-Resistenz, jedoch muss die Fläche der Koppler vergleichsweise groß sein. Die induktive Methode unterstützt hingegen nur niedrige Datenraten. Deshalb übertragen die Ariso-Koppler die Daten per Funk im 2,4-GHz-Band. Da nur im Nahfeldbereich gesendet wird, kommt es zu keinen Interferenzen mit anderen Techniken wie etwa WLAN oder Bluetooth, die auf derselben Frequenz arbeiten.

Die Koppler haben vorne jeweils eine Antenne und eine Spule, die mit einer Leiterplatte verbunden sind. Ihr Gehäuse ist aus Messing und hat für die elektromagnetische Induktion eine Kunststoffkappe, die innen komplett vergossen ist. Dadurch sind die Koppler, die Schutzart IP67 besitzen und Temperaturen von -20 bis 55 C° widerstehen, hundertprozentig dicht. Raue Umgebungsbedingungen, wie Feuchtigkeit, Staub und Vibrationen, beeinträchtigen ihre Leistungsfähigkeit deshalb nicht.

Da kontaktlose Verbindungstechnik teurer ist als Steckverbinder, eignet sie sich insbesondere für Anwendungen, in denen mechanische Kontakte an ihre Grenzen stoßen – etwa hinsichtlich Steckzyklen und Umgebungsbedingungen oder, wenn komplexe Verkabelungen erforderlich wären. Außerdem lassen sich mit der Technik auch neue Einsatzszenarien umsetzen. Dazu gehören die bereits erwähnten Verbindungen durch Wände und Flüssigkeiten hindurch oder sogenannte On-the-Fly-Verbindungen. Bei diesen ist ein Koppler stationär und die anderen sind mobil installiert und der Kontakt wird immer durch das gerade gegenüberliegende Paar hergestellt.

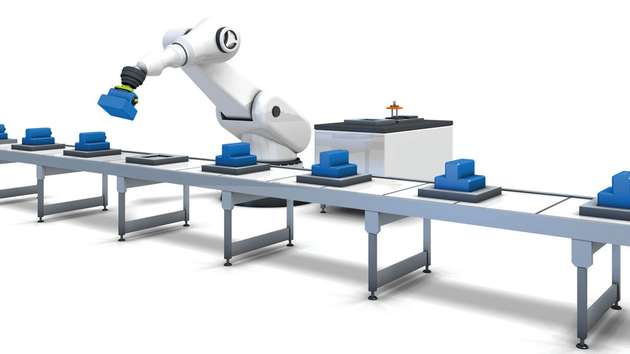

Eine typische Anwendung für kontaktlose Verbindungstechnik sind Roboter. Sie werden zunehmend in Produktionsprozessen eingesetzt, die immer komplexer geworden sind und hohe Präzision erfordern. Bisher werden Roboter vorwiegend über Schleifringe angebunden, die zusammen mit der sogenannten Bürste einen Gleitkontakt bilden. Die ständige Bewegung beansprucht diese Komponenten jedoch sehr stark, weshalb sie relativ schnell verschleißen. Sie müssen deshalb häufig ausgetauscht werden, was zu höheren Stillstandszeiten und damit einer niedrigeren Produktivität führt.

Roboter mit mehr Bewegungsmöglichkeiten

Klassische Verbindungstechnik schränkt außerdem die Bewegungsmöglichkeiten von Robotern ein. Beispielsweise erreichen Kabelschleppen nur eine 270°-Rotation. Das heißt, ein Roboterarm, der wieder auf seine Ausgangsposition fahren soll, muss noch einmal die gesamte Drehbewegung rückwärts ausführen. Kontaktlose Verbindungstechnologie ermöglicht hingegen eine 360°-Rotation, was für schnellere und wirtschaftlichere Produktionsprozesse sorgt. Außerdem lassen sich mit dieser Technologie Sensoren flexibler positionieren, etwa für eine Kraftrückkopplung von elektrischen Greifern, wodurch Roboter empfindliche Gegenstände sozusagen sanfter anfassen können.

Neues Maschinendesign ist möglich

Kontaktlose Verbindungstechnik kann überall dort eingesetzt werden, wo extrem zuverlässige und langlebige Lösungen erforderlich sind, um Daten und Energie zu übertragen. Außerdem lassen sich mit ihr auch in vielen Fällen Verbindungen herstellen, bei denen konventionelle Verbindungstechnik an ihre Grenzen stößt. Das eröffnet Konstrukteuren neue Wege für das Design von Maschinen. Die vorliegenden Erfahrungen zeigen, dass die Total Cost of Ownership im Vergleich zu klassischer Verbindungstechnik schon in den ersten Monaten durch weniger Ausfallzeiten, geringere Wartungskosten und höhere Leistung reduziert werden können.