Auch wenn es auf dem Weg zur vierten industriellen Revolution noch offene Fragen gibt, so ist doch eines klar: Immer mehr Anlagen und Prozesse werden vollautomatisch gesteuert und überwacht. Der Umsatz der deutschen Automationsbranche lag 2020 trotzt eines Rückgangs durch die Corona-Pandemie bei fast 13 Milliarden Euro und stieg in den Vorjahren konstant. Weltweit liegt Deutschland auf Platz drei, sowohl der weltgrößten Anwender als auch Produzenten von Automationsgütern. Im Zuge der Digitalisierung wird sich diese Entwicklung weiter beschleunigen.

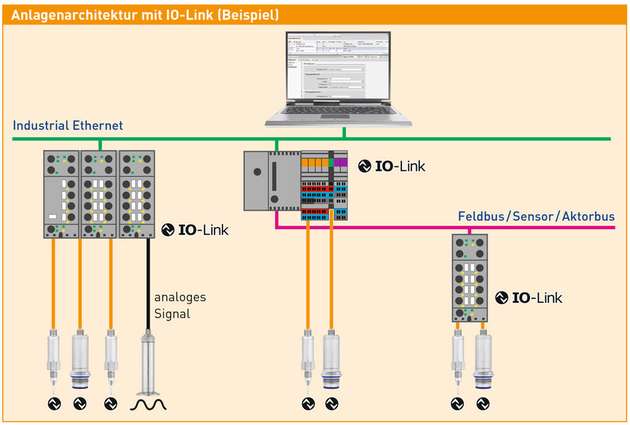

Für die Hersteller industrieller Mess- und Regeltechnik bieten sich vor allen Dingen bei den Themen horizontale und vertikale Integration interessante Ansatzpunkte. Bei Ersterem geht es vor allem darum, die Kommunikation auf der Feldbusebene zu verbessern. Sensoren müssen smart werden und viel mehr können, als Messwerte zuverlässig erfassen und weitergeben. In den Sensor integrierte Elektroniken vereinfachen nicht nur die Inbetriebnahme und Kalibrierung vor Ort, sie ermöglichen es auch, den kompletten Lebenszyklus des Sensors zu erfassen und auszuwerten. Die Erfassung und der Abgleich all dieser Daten in einer industriellen Cloud kann in einem nächsten Schritt wichtige Erkenntnisse für zukünftige Sensorentwicklungen geben.

Keine Industrie 4.0 ohne smarte Sensoren

Doch was zeichnet einen smarten Sensor aus? Betrachtet man physikalische Sensoren, muss man sich immer bewusst sein: Das eigentliche Sensorelement, in dem die physikalische oder chemische Messgröße aufgenommen wird, ist und bleibt ein analoges, den physikalischen Eigenschaften seines Messprinzips folgendes Stück Technik. Erst durch die Weiterverarbeitung und Verstärkung des analogen Signals in einer Elektronik entstehen aus den physikalischen Effekten verwertbare Messwerte.

Ist das schon smart? Das wäre nun wirklich nichts Neues. Selbst wenn die Umwandlung der physikalischen Signale in einer digitalen Elektronik erfolgt, ist außer einer anderen Form der Signalumwandlung noch nichts Smartes geschehen. Schließt man solche Sensoren an moderne aber separate Messverstärker an, kann man zusätzliche Funktionen realisieren: mehrere Sensoren verarbeiten, Berechnungen durchführen, Plausibilitäten überwachen, Fehlermeldungen generieren, Meldungen absetzen bis hin zur Datenübermittlung ins Internet oder eine Cloud.

Bei smarten Sensoren der neuen Generation wird – dank immer höherer Integrationsdichte bei den elektronischen Bauelementen und gestiegener Rechnerleistung selbst kleinster Mikroprozessoren – diese Zusatzarbeit des Messverstärkers näher an das analoge Ur-Sensorelement herangerückt, in den mechanischen Körper des Sensors integriert. Der Vorteil ist augenscheinlich: Verdrahtung wird eingespart, eventuelle Messfehler minimiert, auf spezielle Messverstärker je Messgröße kann verzichtet werden. Statt analoger Messwertübertragung können nun auch direkt digitale Schnittstellen bereits am Sensor die Kommunikation übernehmen.

Solch ein smarter Sensor wird zu einem selbstständigen Teil einer Anlage. Bei entsprechender Auslegung seiner Firmware, der Sensorsoftware, speichert er seine individuellen Kalibrierdaten, seine Stressdaten, also Minimal- und Maximalwerte, Grenzwertüberschreitungen, führt Berechnungen und Linearisierungen durch und meldet vielleicht sogar vorausschauend mögliche Fehler. In Bussystemen kann sich ein solcher Sensor sogar selbstständig in der Anlage anmelden und somit einen erleichterten Austausch erlauben. Dieses selbstständige und vorausschauende Handeln des Sensors kann man durchaus als smart bezeichnen.

Digitale Netzwerke für die Flüssigkeitsanalyse

Jumo setzt beim Thema smarte Sensoren aktuell auf zwei „Pferde“. So wird zum einem im Bereich der Flüssigkeitsanalyse das digiLine-System als Eigenentwicklung angeboten. Dabei handelt es sich um ein busfähiges Anschlusssystem für digitale Sensoren, das den Aufbau den Aufbau intelligenter Sensornetzwerke ermöglicht. Alle wichtigen Messparameter der Flüssigkeitsanalyse können so mit nur einem System gemessen werden.

Das Besondere: Jumo-digiLine-pH- und Redoxsensoren werden als Einheit bestehend aus Sensor mit wiederverwendbarer Elektronik geliefert. Erst bei endgültigem Verschleiß der pH- oder Redox-Komponente wird die Verbindung getrennt, und die Elektronik kann mit einem neuen Sensor weiter genutzt werden.

Das Sensornetzwerk Jumo digiLine erweitert die Anzahl anschließbarer Sensoren an die Mehrparameter-Mess- und Regelgeräte Jumo Aquis touch. Außerdem können Jumo-digiLine-Sensoren direkt, das heißt ohne zusätzlichen Messumformer, in das Automatisierungssystem Jumo mTRON T eingebunden werden.

Mit Jumo digiLine können unterschiedlichste Sensoren in Stern- oder Baumstruktur miteinander verbunden werden. Lediglich eine einzige digitale Signalleitung geht dann noch zu einer Auswerteeinheit oder Steuerung. Dies erlaubt eine effizientere und schnellere Verkabelung von Anlagen, in denen mehrere Parameter gleichzeitig an verschiedensten Stellen gemessen werden müssen. Neben dem digiLine-Protokoll gibt es die meisten digiLine-Sensoren auch mit Analogausgang 4 bis 20 mA. Damit ist eine Einbindung der smarten Sensoren auch in ältere Systeme möglich.

Völlig neu ist auch die zum System gehörende DSM-Software (Digital Sensor Management). Die notwendige Parametrierung und die Kalibrierung der pH- oder Redox-Sonde können bequem im Labor mithilfe eines PCs oder Laptops, einem USB-Schnittstellenwandler und der Jumo-digiLine-Software durchgeführt werden. Kalibrierdaten und die Bewertung des Sensorzustands sind direkt im Sensor gespeichert und ermöglichen eine lückenlose Dokumentation über den gesamten Lebenszyklus.

Mit IO-Link in die Zukunft

Für die Messgrößen Temperatur und Druck bietet Jumo bereits seit Längerem zwei Sensoren mit einer IO-Link-Schnittstelle an. Der Drucksensor dTRANS p35 deckt einen Messbereich von -1 bis 600 bar ab. Die Genauigkeit bei 20 °C Umgebungstemperatur liegt bei 0,5 Prozent der Messspanne, die Langzeitstabilität bei weniger als 0,2 Prozent. Der Temperatursensor dTRANS T1000 arbeitet mit einem bewährten Pt1000-Elementarsensor von Jumo. Der Messbereich beträgt -50 °C bis 260 °C.

Neu im Programm sind digiLine-Sensoren zur konduktiven (CR) und induktiven (Ci) Messung der elektrolytischen Leitfähigkeit, die auch in einer Variante mit einer IO-Link-Schnittstelle lieferbar sind. Das Einsatzgebiet ist universell, für alle Wasserqualitäten stehen Varianten zur Verfügung – von ultrareinem Wasser in Pharma-/Wasser für Injektionszwecke (WFI)-Qualität mit Leitwerten ab 0,05 µS/cm bis zu Messungen in stark konzentrierten Flüssigkeiten bis 2.000 mS/cm. Bewährte analoge Sensoren in hygienischer oder Standardbauform werden mit der Jumo-digiLine-Elektronik zum intelligenten, smarten Sensor erweitert.

Die Jumo-digiLine-Sensoren CR/Ci sind mit integrierter Elektronik oder abgesetztem Elektronikkopf und Kabelverbindung erhältlich. Mit der abgesetzten Variante können auch problematische Einbausituationen gut gemeistert werden (Wärmeabstrahlung und Vibrationen).

Grenzenlos vernetzt

Doch selbst der intelligenteste Sensor ist nutzlos ohne eine übergeordnete Steuerung, die all die gelieferten Daten weiterverarbeitet. Hier spricht man von der „vertikalen Integration“, und es geht es vor allen Dingen darum, die Kommunikation von der Feldbus- zur Steuerungsebene zu verbessern.

Die klassische Regelungstechnik stößt mit der ständig wachsenden Zahl an Sensoren sehr schnell an ihre Grenzen. Deshalb sind Automatisierungslösungen gefordert, die im besten Fall eine einfache Bedienung mit einer großzügigen Skalierbarkeit verbinden. So erhalten Anwender die Möglichkeit, maßgeschneiderte und zukunftsfeste Applikationen für ihr Problem zu entwickeln – und das ohne große Programmierkenntnisse. Die Nachfrage nach solchen einfachen modularen Automatisierungssystemen steigt über alle Branchengrenzen hinweg seit Jahren ständig.

Modular, flexibel und zukunftsfähig

Jumo hat mit dem variTRON 500 solch ein modernes Automatisierungssystem im Programm. In dem System kommt erstmals eine völlig neue Hard- und Softwareplattform zum Einsatz, bei deren Entwicklung das Thema Skalierbarkeit ganz oben auf der Agenda stand.

Das Ergebnis ist modular, flexibel und vor allen Dingen zukunftsfähig. Basis des variTRON 500 ist eine Hardware-Plattform mit einem 800-MHz-Prozessor, der je nach Anwendung als Single-, Dual- oder Quad-Core-Variante eingesetzt werden kann.

Die Software ist auf Basis einer Linux-Plattform modular aufgebaut und ermöglicht eine gute Skalierbarkeit der Performance, Speicher und Schnittstellen. Eine weitere Besonderheit ist ein kundenspezifischer Konfigurations- und Prozessdaten-Editor. In das System können mehrere Bedienstationen via Codesys-Remote-Target- oder Web-Visualisierung sowie bis zu 64 intelligente Anschaltmodule integriert werden. Über eine Profinet-IO-Device-Schnittstelle ist zukünftig eine Anbindung an übergeordnete Steuerungssysteme alternativ via Modbus TCP möglich.