P&A:

Mit Asset Performance Management sollen auch Chemieanlagen fit gemacht werden für die digitale Zukunft. Welche Herausforderungen sehen Sie dabei?

Awraam Zapounidis:

Derzeit sind in der Chemischen Industrie viele herstellerspezifische Lösungen im Umlauf. Jeder Hersteller von einem kritischen Anlagenelement oder Asset bietet auch eine dazugehörige Analyse an. Gleichwohl haben sich über die Jahre viele unterschiedliche Systeme bei chemischen Unternehmen etabliert. Deshalb ist es relativ schwierig, Expertenwissen bei allen unterschiedlichen Themen aufzubauen und gleichzeitig einen Mehrwert aus den unterschiedlichen Daten zu erzielen.

Durch die Verwendung unterschiedlicher Systeme, Datenformate und Archivierungsmechanismen fällt es schwer, die Korrelation zwischen den Daten aufzubauen und Zusammenhänge zu erkennen.

Wie reagiert GE darauf?

Zum einen bieten wir eine herstellerübergreifende Plattform – das bezieht sich nicht nur auf rotierende Elemente, sondern auch auf statische. Wenn ich als Beispiel einen Verdichter nehme: Viele Firmen betrachten den als Einheit. Sie erfassen die Vibration über viele Sensoren, leiten Rotationsanalysen ab und ermitteln so, ob ein ungeplanter Stillstand bevorsteht. Aber Hilfsaggregate wie die Kühlung werden in einer normalen Vibrationsanalyse nicht erfasst. Wir betrachten das Asset als Ganzes und können automatisiert ableiten, wann sich ein möglicher Ausfall anbahnt. Wir erfassen das sehr früh, sobald es zu ersten kleinsten Abweichungen kommt.

GE beansprucht, den Sprung von der diagnostischen Datenanalyse zur vorausschauenden zu schaffen. Was sind die technischen Grundlagen?

GE ist selber Hersteller großer Aggregate und deshalb schon aus eigenem Antrieb heraus an einer entsprechenden Dienstleistung interessiert. Diese Erfahrungen und Rechenmodelle haben wir über Jahre verfeinert und können sie auch für Komponenten anderer Hersteller anbieten. Dazu gibt es für unser System skalierbare Lösungen. Kleine Unternehmen ohne entsprechende eigene IT-Infrastruktur können ihre Daten weitergeben, größere Unternehmen können das System selber vor Ort betreiben. Anhand dieser können wir das Modell feintunen, also zum Beispiel auf die Feinheite eines Kompressors anpassen. Auf diese Weise lassen sich schnell Abweichungen feststellen und man kann dem Zuständigen kurzfristig etwas mitteilen. Ansonsten sehen wir uns wöchentlich eine Review gemeinsam mit dem Kunden an.

Mit welchen Modellen arbeiten Sie dabei?

Für die gängigsten Assets in der chemischen Industrie – seien es Wärmetauscher, Kompressoren oder Pumpen – haben wir jeweils Blueprints mit assettypischen Ausfallgründen hinterlegt. Wir arbeiten dabei mit einer Liste an Signalen. Wenn von zehn, 20 oder 30 Signalen bestimmte nicht vorhanden sind, welche Auswirkung hat das auf die Aufnahmefähigkeit des Models? Wenn wir loslegen, müssen wir nicht erst Daten analysieren, erste Modelle ableiten und sie über Trial and Error verifizieren.

Nicht alles, was in der Industrie passiert, ist voraussagbar. Wie geht eine vorausschauende Analysentechnik mit unerwarteten Ereignissen um?

Jedes Modell hat eine entsprechende Wahrscheinlichkeit – jederzeit kann ein Zustand eintreten, der im System nicht bekannt ist. Nehmen wir eine multivariable Analyse mit einem SPM-Modellansatz, vielleicht ein dreidimensionales Modell mit drei Variablen. Während der normalen Laufzeit erfasse ich das Signal der Variable 1, vergleiche anhand des Models, welche Werte Variable 2 und 3 aufweisen müssten. Dann erfasse ich Variable 2 und sehe, was das Model mir für 1 und 3 mitliefert. Und so weiter. Bei Abweichungen generiere ich in einem ersten Schritt einen Vektor. Nun kommt bei uns ein zweites System zum Tragen: Expertenwissen identifiziert, wenn das oder das passiert ist, bedeutet das Grund A, B oder C. Tritt ein unbekannter Fall ein, verrät ihn das System. Um den Zustand im Hinblick auf seine Kritikalität zu beurteilen, gibt es eine Ursachenanalyse. Dieses Wissen fließt wieder in das Modell ein.

Wo ist das System bisher zur Anwendung gekommen?

Wir monitoren einige Tausend Assets – Kompressoren, Motoren, Wärmetauscher. Regelmäßig ermitteln unsere Kollegen aus dem Remote Monitoring & Diagnostics Center dabei einen Catch of the Week: Fälle, die dem Kunden Geld gespart haben und die wir publik machen, natürlich ohne den Namen des Kunden zu nennen. Wir benennen nur das dazugehörende Asset und zeigen mögliche Ausfallursachen auf. Ursprünglich kommt das Konzept aus dem Öl- und Gas-Geschäft, wo es seit einiger Zeit im Einsatz ist. Wir haben es nur für die chemische Industrie weiterentwickelt.

Für welche Branchen – neben der chemischen Industrie – ist das Modell auch adaptierbar?

Die Frage ist: Wie stark stellt sich der Verlust in der Industrie bei einem Ausfall dar? Habe ich einen ungeplanten Stillstand in der Chemie, muss ich oft die ganze Charge als Verlust abschreiben. Das kann teuer werden. In anderen Industrien sind Ausfälle weniger kritisch, sodass sich das aufwendige Monitoring nicht rechnet. In der Food- und Beverage-Industrie sind wir stärker in der präventiven Phase aktiv.

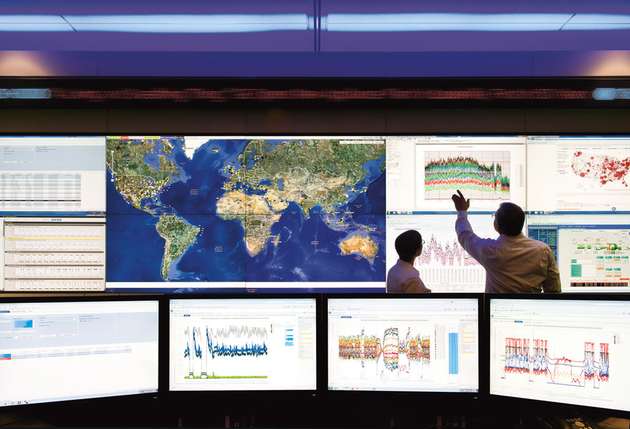

GE betreibt weltweit mehrere Diagnostics-Center, an denen die Daten der betreuten Systeme zusammengeführt werden. Das größte davon ist in Atlanta. Birgt es nicht auch ein gewisses Sicherheitsrisiko, alles zentral zu erfassen?

Wir arbeiten mit ausfallsicheren Systemen, die es erlauben, Daten verteilt abzulegen, aber zentralisiert schnell abzufragen. Firmen wie Google oder Facebook nutzen vergleichbare Ansätze. Ein großes Thema ist auch die Datensicherheit. GE hat ein selbst geführtes Datencenter. Weniger sensible Daten, wie zum Beispiel zu einem einfachen Kompressor, kann man auch in ein weniger kostenintensives System laden, um Analysen durchzuführen. Ist es ein bisschen sensibler, halten wir Daten in unseren Datencentern vor, die dann entsprechend qualifiziert sind. Wir bieten alle Varianten an, wir klassifizieren die Sensibilität dieser Daten. Das muss man von Fall zu Fall genauer betrachten und dann entsprechend die Infrastruktur aufbauen, die wir unterstützen.

Ich würde gerne noch einen Ausblick in die Zukunft wagen. Was sind für GE die nächsten Schritte im Asset Performance Management?

Wir möchten unser Modell der Assets kontinuierlich ausbauen und sie robuster gestalten. Ein Asset soll selbstständig innerhalb eines Netzwerks funktionieren. Ein Asset lebt ja nicht für sich allein, sondern ist Bestandteil innerhalb einer Produktionskette. Wie werden erste Abnutzungserscheinungen an die betroffenen Elemente, Anlagen oder Prozessbeteiligten kommuniziert? Wie automatisiere ich diese Kommunikation? Robuster werden Assets dadurch, dass ich alle möglichen Gerätschaften einbinde in eine zentrale Plattform. Hier spielen auch cyber-physical Systems eine Rolle. Kann ich heute eine Frage nicht beantworten, gebe ich die Frage in eine Suchmaschine ein. Innerhalb 0,2 Sekunden schickt mir das System einige Antworten zu. Und damit reagiere ich auf mir bis dahin unbekannte Situationen und beschleunige meinen Wissensaufbau, der mir hilft Aktionen davon abzuleiten. So ähnlich muss man sich das bei cyber-physical Systems vorstellen: Die Maschine geht nicht in ihr Netzwerk, sondern in ein offenes. Dort stellt sie ihre Frage: „Bei der Turbine sehe ich ein abnormes Muster, hast du das schon mal gesehen?“. Das System überprüft dann die letzten 3, 5, 10 Jahre, und sagt: „Ja, das hab ich gesehen bei der Turbine Airbus XYZ bei der Fluggesellschaft X.“ „Okay, was ist passiert?“ „Ich musste nach drei Wochen in den Service.“ Diese Interaktion zwischen Maschinen und Prozessen, ist das, was wir als Zukunftsaktivität sehen, wo wir uns hinbewegen.

.jpg)