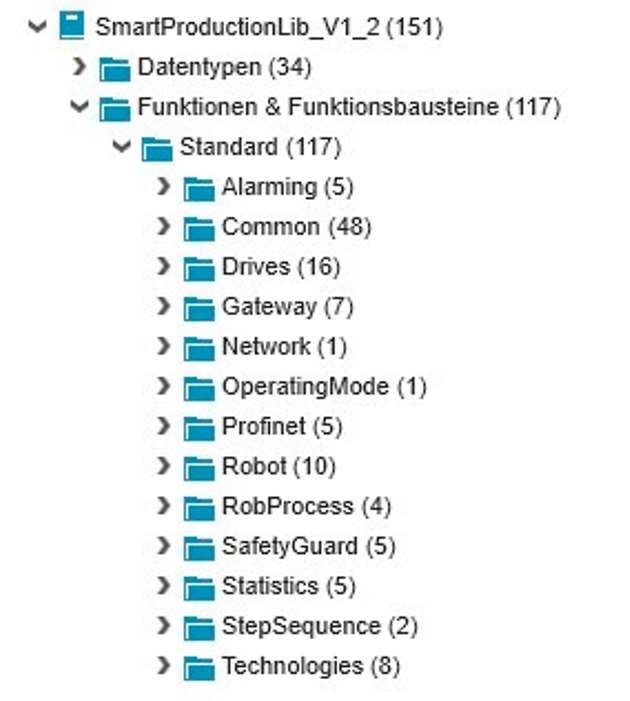

Mit der Smart Production Library für die PLCnext Technology möchte Phoenix Contact die Basis für die genannten Rahmenbedingungen zur Verfügung stellen. Die im PLCnext Store erhältliche Bibliothek ermöglicht eine schnelle und einfache Programmierung, Visualisierung und Diagnose einer Maschine oder Anlage in der Engineering-Umgebung PLCnext Engineer. Dazu umfasst die Bibliothek ein System von Funktionsbausteinen und Visualisierungsobjekten zur komfortablen Codegenerierung für die jeweilige Applikation. Bausteine und Objekte bilden eine funktionale logische Einheit.

Anpassung per Drag-and-Drop

Eine als Generator-Konfiguration bezeichnete Beschreibungsdatei stellt den Schlüssel für eine vollständige automatische Erstellung der Visualisierung dar. Die Bibliothek bietet abgesehen von Basisfunktionen – wie Diagnosen oder der Einstellung von Betriebsarten, etwa Hand- oder Automatikbetrieb, – Bausteine für Aktuatoren, Roboter, Antriebe und das Energiemanagement. Die Visualisierung läuft auf dem in das PLCnext-System integrierten HMI-Webserver, sodass keine Datenhaltung auf Anzeigegeräten notwendig ist. Auch der Alarmserver wird im Steuerungsprogramm ausgeführt und ist komplett mehrsprachig in das Gesamtsystem eingebunden.

Funktionsbausteine repräsentieren die Technologiefunktionen. Diese bestehen neben der funktionalen Logik aus den zugehörigen Visualisierungsobjekten und den Alarmen für die Diagnose. Darüber hinaus beinhalten sie die Schnittstelle zwischen diesen Elementen. Die Alarme müssen also nicht separat projektiert werden. Die Visualisierungsschnittstelle ist durchgängig mit generischen Animationen realisiert worden. Das bedeutet, dass sich die Visualisierungssymbole aus einem Baukasten von Tastern, Anzeigeobjekten, Rahmen und Eingabeobjekten aufbauen und gruppieren. Die einzelnen Animationen – beispielsweise Farbumschläge oder das Blinken – lassen sich somit allein durch eine Parameteranpassung im Funktionsbaustein ändern. Die Bibliothek ist offen für Erweiterungen, kann folglich einfach durch eigene Funktionen ergänzt werden. Die Visualisierung lässt sich mit Unterstützung der Objekte per Drag-and-Drop an die Applikation adaptieren. Sämtliche Objekte sind mehrsprachig verfügbar und können um zusätzliche Sprachen erweitert werden.

Bibliothek mit drei Funktionsbereichen

Die in der Smart Production Library zusammengefassten Funktionen sind wie folgt kategorisierbar:

1. Basisfunktionen

Basisfunktionen kommen zur Diagnose der Steuerung, des Netzwerks und der Visualisierung zur Anwendung. Auf diese Weise lassen sich die jeweiligen Clients der Webvisualisierung überwachen sowie die Bedienrechte durch die IP-Adresse,

Client-ID und den Client-Namen identifizieren und einschränken. Nur der berechtigte Client kann ausgewählte Variablen ändern, unberechtigte Clients können von der Visualisierung ausgeschlossen werden. Im Exklusivmodus ist lediglich ein einziger Client zur Bedienung der Anlage zugelassen, alle anderen Clients werden in dieser Zeit gesperrt. Diese Funktionen lassen sich über SPS-Variablen steuern und somit in den Prozess integrieren. Der Alarm-Server verwaltet die Alarme mit Zeitstempel zyklusgenau auf der Steuerung und kann ebenfalls eine Alarmhistorie speichern.

2. Betriebsartenfunktionen

Eine Anlage erfordert verschiedene Betriebsarten – wie Hand-, Automatik- oder Einrichtbetrieb. Diese Funktionen sind für einzelne Betriebsartenbereiche zentral oder dezentral umsetzbar. Dabei werden Sicherheitsfunktionen – zum Beispiel Nothalt, Scanner oder Schutztüren – einbezogen, die der Bediener als Startvoraussetzungen abfragen kann. Über Softkey- oder Preselection-Bausteine lassen sich Sonderbetriebsarten oder Schaltfunktionen einfach visualisieren und bedienen.

3. Technologiefunktionen

Die Smart Production Library verfügt über unterschiedliche Funktionsbausteine zur Ansteuerung von Aktuatoren wie Motoren, Ventile oder Roboter. Auch Sensoren, beispielsweise die Energiemessgeräte der Produktfamilie EMpro von Phoenix Contact, können mit den entsprechenden Energiemessbausteinen genutzt und angezeigt werden. Die Bausteine lassen sich individuell um weitere Technologien ergänzen. Gleiches gilt für Funktionen wie Analog Technology oder Modbus aus dem PLCnext Store.

Erstellung der Visualisierung in wenigen Minuten

Eine sinnvolle Strukturierung des Applikationsprogramms erhöht nicht nur die Übersichtlichkeit, sondern wird ebenfalls zur Generierung der Visualisierung verwendet. Der HMI-Generator unterscheidet zwei Erstellungsarten: Zum einen lassen sich die Instanzen sämtlicher Funktionen und Programme analysieren und gemeinsam nach verschiedenen Kategorien sortiert auf einer Übersichts-Visualisierungsebene darstellen. Des Weiteren gibt es eine selektive Visualisierung. Hier bietet es sich zur Bedienung einer Station oder eines Werkzeugs an, dass lediglich die zugehörigen Bedienelemente auf einer Stationsseite angezeigt werden. Zu diesem Zweck sieht das SPS-Programm für jede Station eine Programminstanz vor. Ein Funktionsbaustein für den Stationsstatus fasst den Fehlerstatus dann zusammen und ermöglicht damit gleichzeitig eine geführte Diagnose über entsprechend animierte Stationsbuttons, die sich in der Navigationsleiste befinden.

Mit dem Generator lässt sich die Visualisierung in wenigen Minuten erstellen, wofür sonst Tage benötigt werden. Bei layoutgeführten Bedienseiten werden danach die Visualisierungsobjekte per Drag-and-Drop an der vorgesehenen Position platziert. Die automatische Anordnung der Handbedien- und Übersichtsseiten findet meist über absolute oder relative Positionen zum Vorgängerobjekt statt, erfordert also keine manuellen Eingriffe. Abgesehen von der erheblichen Zeitersparnis bei der Generierung der Visualisierung zeigt sich die sofortige Bedienbarkeit jeder Änderung als zusätzlicher Vorteil. Dies, weil alle Verknüpfungen umgehend vorhanden sind und folglich fehlerfrei bedient und diagnostiziert werden können. Dazu ist nur das Senden der Änderungen an die Steuerung notwendig. Mit einem Klick leitet die Engineering-Umgebung PLCnext Engineer

dabei stets sämtliche Anpassungen hinsichtlich des Codes sowie der Visualisierung oder Sprachdaten gemeinsam an die SPS weiter, weshalb die Datenhaltung immer konsistent ist.

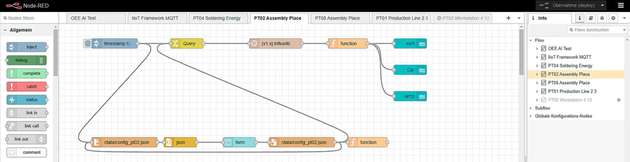

Cloudintegration per App

Die Smart Production Library stellt einen Teil des Ecosystems PLCnext Technology dar. Dieses setzt sich aus einer offenen Hardwareplattform, dem modularen Engineering-System PLCnext Engineer, dem globalen Austauschformat PLCnext Community sowie dem bereits erwähnten digitalen Softwaremarktplatz PLCnext Store zusammen. Neben der Standardprogrammierung der PLCnext-Steuerungen gemäß IEC 61131-3 kann der Anwender den Code parallel erstellen sowie diesen mit Hochsprachen wie C/C++ und C# sowie Matlab Simulink kombinieren. Die Programmausführung erfolgt in Echtzeit. Auf diese Weise lässt sich zum Beispiel die umfangreiche Netzwerk- und Profinet-Diagnose als Hochsprachenlösung

problemlos integrieren.

Die Digitalisierung setzt eine einfache Cloudeinbindung voraus. Dazu werden oftmals standardisierte Interfaces und Datenzugriffe benötigt, um die vielfältigen Automatisierungssysteme in eine Produktionslandschaft integrieren zu können. Ferner sollen die SPS-Systeme eine möglichst hohe Anlagenverfügbarkeit sicherstellen sowie sich vor Ort warten und erweitern lassen, wobei die Cloudankopplung weitgehend ohne Engineering-Eingriffe weiter funktioniert.

Umgekehrt darf die Cloudanbindung den Automatisierungsablauf der Anlage nicht beeinflussen. Bei der PLCnext Technology wird die Cloudankopplung über Apps wie „Node Red for PLCnext“ realisiert, die sich einfach über das Webbased Management der Steuerung aus dem PLCnext Store laden lässt. Die App läuft unabhängig vom SPS-Laufzeitsystem als Hochsprachen-Applikation, bietet aber dennoch Zugriff auf alle freigegebenen Variablen. Außerdem kann sie flexibel zur Laufzeit der Automatisierungs-Applikation angepasst werden.

Fazit

Durch die eingebundenen und standardisierten Funktionen sowie das Generieren der Webvisualisierung erlaubt die Smart Production Library folglich eine schnelle Umsetzung von Automatisierungsprojekten. Darüber hinaus ist eine Cloudanbindung direkt aus der PLCnext-Steuerung oder durch den Einsatz eines OT-Gateways möglich. So reduziert sich der Engineering-Aufwand deutlich.

.jpg)