Antriebssysteme sind wichtige Komponenten im Maschinen- und Anlagenbau. Eines der kritischsten Elemente ist dabei die elektrische Isolierung. Sie ist die Hauptursache für mögliche Ausfälle des Antriebssystems. Studien am Isolationssystem von Statorwicklungen belegen, dass die Antriebsausfälle durch Isolationsfehler in einer Größenordnung von 25 bis 35 Prozent liegen.

Besonders in Anlagen mit großen Leistungen von einem Megawatt oder mehr haben die Motoren oft nur eine niedrige Schutzart, zum Beispiel IP20. Wird die Anlage zusätzlich noch in einer Umgebung mit hoher Luftfeuchtigkeit und leitfähigen Stäuben betrieben, kommt es schnell zu Isolationsfehlern. Solche Fehler sind nicht nur eine Gefahr für das Leben von Personen und die Qualität der hergestellten Güter, sondern auch für die verlässliche Verfügbarkeit von elektrischer Energie.

Problemkind inaktiver Antrieb

Bekanntermaßen können Antriebssysteme, die in IT-Systemen betrieben werden, im aktiven Betrieb mit den gängigen Isolationsüberwachungsgeräten überwacht werden. Antriebssysteme, die in geerdeten Systemen (das heißt in TN- oder TT-Systemen) betrieben werden, lassen sich im aktiven Betrieb mit Differenzstrom-Überwachungsgeräten überwachen. Mit Hilfe dieser vorausschauenden Maßnahmen sind mögliche Schäden und Kosten, die durch einen ungeplanten Systemausfall entstehen würden, vermeidbar. Wie sieht es aber mit Antrieben aus, die

nur zeitweise zugeschaltet werden (zum Beispiel Schieberantriebe oder Aufzüge);

überwiegend abgeschaltet sind und nur im Bedarfsfall zum Einsatz kommen (zum Beispiel Feuerlöschpumpen oder Notstromgeneratoren);

redundant vorgehalten werden (zum Beispiel Ersatzmotoren)?

Solche Verbraucher werden wahlweise aus TN-, TT- oder IT-Systemen gespeist. Während der Stillstandzeiten kann es in der Zuleitung oder im Antrieb selbst zu Isolationsfehlern kommen, die nicht sofort bemerkbar sind. Beim Einschalten spricht dann die Schutzeinrichtung an (bei geerdeten Netzformen) oder es kommt zu Motorbränden. In beiden Fällen ist ein Weiterbetrieb der Anlage nicht möglich.

Offline-Monitoring

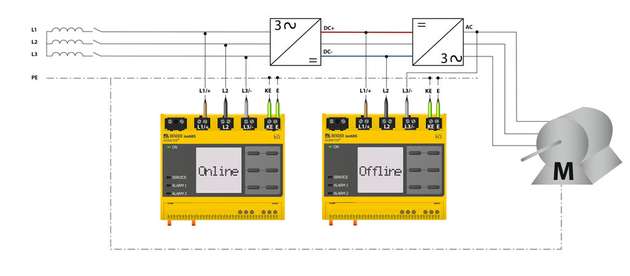

Um solche unfreiwilligen Betriebsstopps zu verhindern, ist auch eine Überwachung der abgeschalteten Verbraucher erforderlich. Die im IT-System eingesetzten Isolationsüberwachungsgeräte überwachen nicht nur Anlagen, die sich in Betrieb befinden, sondern lassen sich gleichzeitig als Offline-Monitor verwenden, um auch die abgeschalteten Antriebe im Blick zu haben. Nur wenigen Anwendern ist bewusst, dass diese Offline-Isolationsüberwachungsgeräte auch in geerdet betriebenen Anlagen genutzt werden können, um Verschlechterungen des Isolationsniveaus außerhalb des aktiven Betriebszustands zu erkennen. Kontinuierliches Offline-Monitoring während der Stillstandzeiten spürt verlässlich Isolationsmängel in abgeschalteten beziehungsweise nur zeitweise zugeschalteten Antrieben auf, bevor ihr Zustand kritisch wird. So bleibt ausreichend Zeit, um geeignete Wartungsmaßnahmen in die Wege zu leiten.

Natürlich haben diese Wartungsarbeiten ihren Preis. Die durch einen unerwarteten Antriebsausfall hervorgerufenen Verluste überschreiten die Wartungskosten jedoch meist um ein Vielfaches. Beispielsweise betragen die Umsatzverluste, die der ungeplante Stillstand einer Fertigungsstraße in der Automobilindustrie mit sich bringt, bis zu 350.000 Euro pro Stunde. In anderen Branchen wie in der Lebensmittelindustrie können zusätzlich zum Umsatzverlust noch weitere Kosten anfallen, da das Grundprodukt (zum Beispiel Milch in der Joghurtherstellung) verderben kann und eventuell aufwändig entsorgt werden muss.

Für Antriebe, insbesondere für Umrichter-Großantriebe bis AC 2000 V und DC 3000 V, bei denen sowohl der Zwischen- als auch der Motorkreis offline überwacht werden soll, hat Bender verschiedenste Isolationsüberwachungsgeräte im Programm. Die Vorteile der permanenten Überwachung durch Offline-Monitoring sind:

Erhöhung der Produktivität durch Vermeidung ungeplanter Anlagenstillstände beziehungsweise Notfalleinsätze;

geringeres Brand- und Gefährdungsrisiko durch die zweistufige Meldung;

höhere Lebensdauer der Anlagenteile durch Reduktion von Sachschäden aufgrund defekter Leistungsmodule und Motoren;

geringere Lagerhaltungskosten für die Ersatzteilvorhaltung;

optimierte Instandhaltung durch frühzeitige Meldungen, dadurch Reduktion der Betriebs- und Wartungskosten;

permanente Überwachung statt stichprobenartiger Isolationsmessung bei der Wiederholungsprüfung.

Offline-Monitoring gewährleistet insbesondere, dass Ersatzmotoren ihren Daseinszweck verlässlich erfüllen können. In Produktionsstätten, für die eine besonders hohe Anlagenverfügbarkeit gefordert ist, wird oftmals ein Ersatz-Getriebemotor direkt neben dem aktiven Motor montiert. So muss im Störungsfall nur die Kette und die elektrische Versorgung auf den Ersatzmotor umgelegt werden. Dieses Vorgehen macht jedoch nur Sinn, wenn der Ersatzmotor auch tatsächlich funktioniert. Da der Ersatzmotor nicht aktiv am geerdeten Netz angeschlossen ist, führt kein Weg an Offline-Monitoring vorbei.

Aktiv vorsorgen

Ungeplante Anlagenausfälle durch Fehler in der elektrischen Isolierung verursachen in der Regel erhebliche Kosten. Um eine Wartung oder einen Austausch des Antriebs rechtzeitig veranlassen zu können, müssen Schwachstellen im Isolationssystem frühzeitig erkannt werden, egal ob der Verbraucher in Betrieb ist oder sich in einem abgeschalteten Zustand befindet. Dafür ist es unverzichtbar, dem bestehenden Online-Monitoring eine verlässliche Offline-Überwachung zur Seite zu stellen.