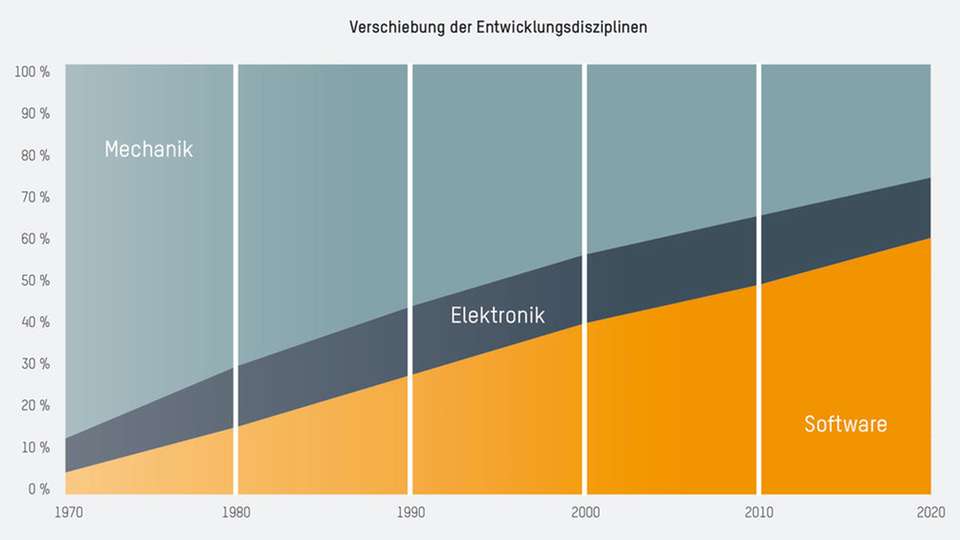

In den vergangenen 40 Jahren hat sich der Anteil der Software-Erstellung an der Entwicklung neuer Maschinen und Anlagen von 5 auf 50 Prozent erhöht. Eine Abschwächung dieses Wachstums ist nicht in Sicht. Die Produktionsprozesse werden immer komplexer. Mit mechanischen Lösungen können Maschinenbauer diesen Anforderungen kaum mehr gerecht werden. Derzeit wird der größte Teil an Funktionen von Software von Hand programmiert. Gleiches gilt für die Kommunikation zwischen einzelnen Funktionen.

Dafür ist viel sogenannter Glue Code nötig, der für den Datenaustausch zwischen Rezeptsystem und User Management nötig ist. Auch wenn die erforderliche Software für Entwicklungsprojekte immer komplexer, umfangreicher und individueller wird, gibt es wiederkehrende Funktionen. Dazu gehören neben der Steuerung von Einzel- und Mehrachssystemen auch allgemeine Verwaltungsfunktionen wie Rezeptverwaltung und vieles mehr. Nur um die Basisfunktionalität der Software zu gewährleisten, werden viel Zeit und Kosten aufgewendet.

Schneller mit Parametrieren

Mit der neu entwickelten Mapp-Technik nimmt B&R dem Programmierer diese immer wiederkehrenden Programmieraufgaben ab. Mapp beinhaltet Infrastrukturkomponenten für die Rezeptverwaltung, das User Management und die Maschinendiagnose, aber auch Komponenten, mit denen Mehrachssysteme gesteuert werden können. Die einzelnen Mapp-Komponenten sind sofort einsatzbereit und müssen lediglich parametriert werden.

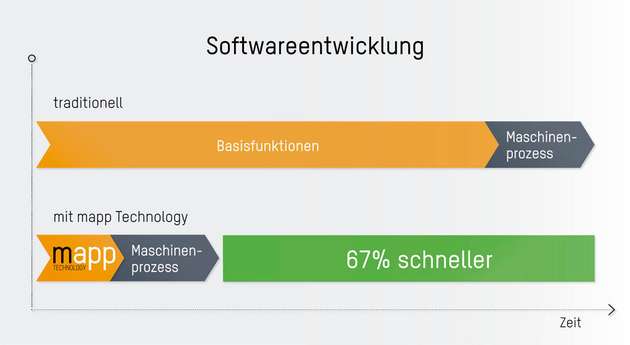

Das unabhängige Liam-Institut (Laboratorio Industriale Automazione Macchine per il packaging), Italien, hat einen Benchmark durchgeführt, bei dem dieselben Programmierer eine Fliegende Säge zuerst mit Mapp und dann mit Standardfunktionen (IEC 61131 und PLCopen) programmiert haben – inklusive Rezeptsystem, Datenmanagement Achskopplungen über Kurvenscheiben und Visualisierung. Mit Mapp wurde die Fliegende Säge um 67 Prozent schneller programmiert.

Bei herkömmlicher Programmierung werden 60 bis 80 Prozent des Aufwands bei der Software-Entwicklung einer Maschine oder Anlage in Basis-Funktionen investiert. Dazu gehören neben Motion-Funktionen unter anderem die Rezeptverwaltung, User Management, Maschinendiagnose und vieles mehr. Bei Mapp zieht der Programmierer die gewünschten Komponenten per Drag-and-drop in die Applikation, wo er sie anschließend grafisch konfiguriert.

Automatischer Datenaustausch

Die einzelnen Bausteine machen jedoch nur einen Teil der Technik aus. Ein ganz entscheidender Bestandteil ist der sogenannte Mapp-Link. Er sorgt dafür, dass die Mapp-Komponenten benötigte Daten – zum Beispiel Alarminformationen – automatisch austauschen. Da Glue Code weitestgehend vermieden wird, schrumpft der Quellcode: Im Benchmark des Liam-Instituts wurde mit Mapp Technology 83 Prozent des Source Codes eingespart. Dadurch wird das Programm übersichtlicher und der Wartungsaufwand sinkt.

Mapp ist nach dem MVC-Prinzip (Model View Controller) aufgebaut. Datenmodell, Darstellung und Steuerungsteil sind getrennt. Um zum Beispiel ein minimales Rezeptsystem zum Laufen zu bringen, zieht der Programmierer zwei Elemente per Drag-and-Drop in die Applikation: das Rezeptsystem selbst und das sogenannte Rezeptview zur Anzeige der Daten. Die Elemente werden via Mapp-Link automatisch verbunden. Das Rezeptsystem ist einsatzfähig, ohne dass eine einzige Zeile Code geschrieben werden muss.

Durch den modularen Aufbau von Mapp lässt sich eine kleine Lösung mit drei Variablen genauso umsetzen wie eine komplexe Maschine mit 500 Variablen oder mehr. Auch dezentrale Software-Architekturen werden unterstützt. Maschinenoptionen mit zusätzlichen Parametern lassen sich mit einem Mausklick aktivieren oder deaktivieren.

Mapp-Link sorgt für den Abgleich mit anderen relevanten Mapp-Komponenten, zum Beispiel einem User-Management-System. Gängige Funktionen wie Filtern und Sortieren sind im Rezeptsystem integriert. Rezepte können wahlweise als CSV oder XML gespeichert werden. Eine Verschlüsselungsoption ist in Entwicklung.

Zeitersparnis effektiv nutzen

Mit Mapp-Technology können Maschinen schneller und kostengünstiger auf den Markt gebracht werden als mit herkömmlichen Programmierlösungen. Der Maschinenbauer kann die Zeitersparnis aber auch anders nutzen: mehr Ressourcen in die Umsetzung seines Prozesswissens zu stecken. Er kann sich darauf konzentrieren, seine Marktposition auszubauen.