Ein smarter Sensor erfasst nicht nur Messgrößen, sondern erledigt auch die Signalaufbereitung. Dazu besitzt er meist einen Mikroprozessor oder -controller, wenn nötig auch standardisierte Schnittstellen zur Kommunikation mit übergeordneten Systemen. So misst und bewertet er etwa ein Objekt in Echtzeit an Ort und Stelle und leitet nur das Ergebnis weiter.

„Aber auch die Integration von Machine Learning in die Halbleiter-Sensoren wie den LSM6DSOX erlauben es Analysen ohne aktiven Mikrocontroller zu machen. Das spart Strom und Rechenleistung“, berichtet Werner Neumann, Senior Manager Technical Marketing MEMS, Sensors and Analog bei STMicroelectronics.

Generell steigern smarte Sensoren die Flexibilität in der Produktion. Durch kürzere Ausfallzeiten, dank vorausschauender Wartung, senken sie die Kosten für Installation, Konfiguration und Wartung. Außerdem lässt sich die Zahl der Tests zur Qualitätssicherung reduzieren und Produkte müssen nicht mehr für Labortests aus der Produktionslinie genommen werden. Darüber hinaus erlaubt die Kombination von smarten Sensoren mit künstlicher Intelligenz, dass Sensoren ihre eigene Leistung überwachen und verbessern.

In einer detaillierten Analyse hat Ernst & Young (EY) 2019 die Auswirkungen smarter Sensoren auf den Gewinn in neun Branchen im Bereich Deutschland, Österreich und Schweiz untersucht. Dabei zeigte sich, dass auch bei geringerem Implementierungsgrad Unternehmen aller Industriezweige von der Einführung smarter Sensoren profitieren. Bei der höchsten Sensordurchdringung bis 2030 sollen die Profitmargen (EBITDA) zwischen 11 und 34 Prozent steigen.

Harte und 'weiche' Sensoren ergänzen sich

„Für eine sichere Überwachung und Steuerung von chemischen Anlagen gibt es wichtige Variablen, die aufgrund von Einschränkungen wie u.a. langer Totzeit, nur schwer online zu messen sind. Diese Limits können wichtige Probleme wie Erzeugung von toxischen Nebenprodukten und Sicherheitsprobleme verursachen. Diese Herausforderungen werden mit weichen Sensoren erfolgreich überbrückt“, berichtet Marcus Kögler, Wissenschaftler am Fraunhofer IFF.

Diese weichen Sensoren sind softwarebasierte Modelle, die mittels Algorithmen hunderte Messungen gleichzeitig verarbeiten und dabei Parameter vorhersagen können, die nicht direkt zu messen sind. Diese Soft-Sensoren schätzen Echtzeitdaten und erhöhen die Zuverlässigkeit. Letztlich sind sie unverzichtbar als Ergänzung smarter Sensoren, da man sie in der chemischen Produktion oder bei Verbrennungsprozessen einsetzen kann, wo ihr Hardware-Pendant versagen würde. Die Zukunft dürfte auch bei Soft-Sensoren steigenden Einsatz bringen, aber momentan sind sie noch Gegenstand der Forschung.

Netzwerkaktion smarter Sensoren

Eine wichtige Herausforderung der smarten Sensoren besteht darin, intelligent und zuverlässig in einem gemeinsamen Netzwerk zu agieren und zu reagieren. Dazu gehört auch deren Selbstbeobachtung, um zu erkennen, wann Messungen falsch oder nicht plausibel sind. Allerdings erfordert diese Kommunikation in einem Netzwerk eine herstellerübergreifende Standardisierung der Schnittstellen und die fehlt mitunter.

Dieses Problem hat man in einem Teilprojekt des Verbundprojekts iVeSPA (Integrierte Verifikation, Sensoren und Positionierung in der Flugzeugfertigung), in Zusammenarbeit von Advanced Realtime Trackin, Agilion, Airbus, Siemens, TWT, dem Fraunhofer IFF und ZAL, gelöst. „Bislang basiert die Kommunikation in den Montagehallen mehr auf Papierdokumenten und Zuruf als auf sensorbasierten Hilfsmitteln“, sagt Martin Woitag, Wissenschaftler am Fraunhofer IFF.

Um aus den direkt im Prozess erfassten Daten in Echtzeit relevante Informationen abzuleiten, entwickelte man die mobile 'AirBOX', die Sensoren zu einem flexiblen Netzwerk zusammenschaltet. Die übermittelte Datenmenge bleibt dabei so klein, dass es das lokale Funknetz kaum belastet. Für das Sensornetzwerk lassen sich bis zu sechs smarte Sensoren aus einem Katalog von 40 Sensoren auswählen und anschließen, die automatisch erkannt und vorkonfiguriert werden. Denkbar ist auch, mehrere AirBOXen zu einem Netzwerk zusammenzuschalten.

Hier kommt der Begriff Industry Analytics (IA) ins Spiel. Er umfasst neben Data Preparation und Management, Data Analytics und Visual Analytics, das extrem wichtige Gebiet des maschinellen Lernens, sowie die Simulation. Die Verknüpfung von Data Analytics, Industrie 4.0 und dem IoT liefert höhere Effektivität und Automatisierungsgrade und Echtzeit-Analysen für eine erhöhte Auslastung, Verfügbarkeit und Transparenz. IA ist somit eine neue Form der Optimierung der Industrie. Aber, obwohl geschätzt neun von zehn Sensoren in der Industrie smart sind, werden geschätzt um die 97 Prozent der gesammelten Daten nicht weiter genützt und damit momentan auch wenig IA.

Sensoren brauchen gute Kommunikation

Das gute alte TCP/IP hat bei smarten Sensoren ein Echtzeit-Problem. Hier bietet sich IO-Link als intelligente Schnittstelle an. IO-Link überträgt analoge und digitale Signale und kann Geräteparameter mit der darüber liegenden Steuerung auszutauschen.

Die Schnittstelle ist so eine Ein-/Ausgangsverbindungsleitung für die Bereitstellung von Daten und kompatibel zu Sensoren. Wesentlich ist, dass ein intelligenter Master über die Schnittstelle angeschlossene Geräte identifizieren kann. Mit IO-Link können Geräte – Aktoren und Sensoren – Informationen über sich, ihren Zustand und Prozessparameter austauschen.

Und gibt ein smarter Sensor einmal seinen Geist auf, dann ist ein schneller Austausch möglich: das Automatisierungssystem prüft und bestätigt den Ersatzsensor, überträgt die letzten Daten des Vorgängersensors direkt und automatisch in den neuen Sensor und die Maschine kann sofort neu starten.

Bei Roland Berger hat man 2017 eine detaillierte Studie zu smarten Sensoren gemacht. Damals sagte man voraus, dass deren Absatz sich von 2015 bis 2020 auf 30 Milliarden Stück verdoppeln würde. Dank der hohen Nachfrage wuchs so das Absatzvolumen von intelligenten Sensoren jährlich um 17 Prozent: Zwischen 2015 und 2020 wird sich deshalb die Zahl der verkauften Einheiten voraussichtlich auf 30 Milliarden verdoppeln.

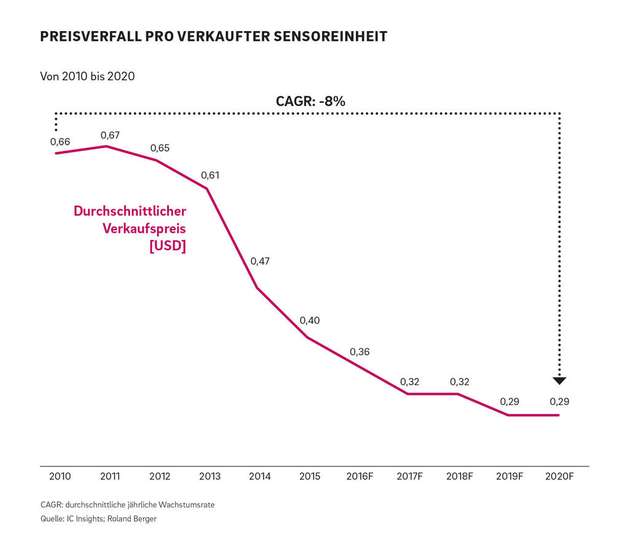

Durch die zunehmende Konkurrenz im Markt und die wachsende Nachfrage nach günstigen Produkten sah man aber gleichzeitig einen steigenden Kostendruck auf die Hersteller. So sinkt der Preis pro Sensoreinheit, im Schnitt jährlich um 8 Prozent. Zwischen 2010 und 2020 wird sich ihr Preis voraussichtlich halbieren.

Für die nächsten drei bis fünf Jahre schätzt Michael Alexander, Partner bei Roland Berger: „Bei smarten Sensoren handelt sich um einen riesigen Wachstumsmarkt mit einem Potenzial von rund 150 Mrd. US-Dollar. Das IoT, KI und der Trend zu höheren Leistungen im Cloud- und Edge-Computing sind wesentliche Markttreiber.

Die Automobilindustrie wird das höchste absolute Wachstum und der Bereich Unterhaltungselektronik die stärkste Wachstumsrate verzeichnen.“ Im Automobil-Bereich verändern sich zudem die Anwendungssegmente von Sensoren: Das liegt vor allem an der Entwicklung hin zu neuen Mobilitätsservices, elektrifizierten Antrieben und dem automatisierten Fahren.