Im Rahmen der Strategie Europa 2030 definiert die Europäische Kommission nicht weniger als Nachhaltigkeit in der Energiewirtschaft als Ziel. Bezogen auf 1990 sollen die CO₂-Emissionen um 40 Prozent verringert werden. Um nun diese ehrgeizigen Klimaziele zu erreichen, hat die EU neben Autoverkehr und Wohngebäuden auch die Industrie als Energieverbraucher in den Fokus genommen.

Geht es um große Energieverbraucher in der Industrie haben die meisten sicher Bilder der Metallverarbeitung vor Augen. Da jedoch große Hüttenwerke die europäische Indus-

trielandschaft nicht mehr maßgeblich prägen, ist ein ganz anderer Bereich zum mit Abstand größten Verbraucher aufgestiegen: die Antriebstechnik. Schätzungen zufolge nutzen elektrische Antriebssysteme 70 Prozent der insgesamt genutzten Energie in der Industrie. Ein mindestens genauso interessanter Wert: Experten schätzen den Anteil der Energiekosten an den gesamten Lebenszykluskosten eines elektrischen Antriebs auf etwa 80 Prozent. Also weit höher als Anschaffungskosten und Wartung zusammen.

Antriebe im Fokus

Dieses enorme Potenzial für Einsparungen sieht man auch bei der EU. Seit 2014 ist die Normenreihe EN 50598 in Kraft, die die Ökodesign-Anforderungen für Antriebssysteme in einer elektrisch angetriebenen Arbeitsmaschine festlegt. So gibt es mittlerweile mindestens drei gute Gründe, Antriebssysteme von Grund auf energieeffizient zu denken: Kosteneinsparungen, die regulatorischen Anforderungen und – nicht zuletzt – der Imagegewinn, der mit einem sparsamen, ökologischen System verbunden ist.

Effiziente IGBT-Technik

Um bei Elektromotoren signifikante Einsparungen zu generieren ist es ratsam, den Blick auf die Motorsteuerung im Allgemeinen und hier den Umrichter und die verwendeten IGBT-Module im Speziellen zu richten. Mitsubishi Electric bietet mit seiner siebten Generation an IGBT-Modulen Produkte an, deren neue IGBT- und Freilaufdioden-Chip-Technologie die Verlustleistung um 15 Prozent verringern kann. Dies wird hauptsächlich dadurch erreicht, dass neuartige Produktionsprozesse die Herstellung deutlich dünnerer Chips mit wesentlich geringeren Schaltverlusten ermöglichen.

Auch das Gehäuse macht den Unterschied

Die Chips werden in ebenfalls weiterentwickelte Gehäuse verpackt, die einen Großteil der Vorteile der neuen Generation ermöglichen. Bei den verfügbaren NX- und Standard-Gehäusen kommen hier unterschiedliche Techniken zum Einsatz, die ihre Stärken je nach Anwendung und Lastprofil ausspielen.

Beim Standard-Package kommt die TMS-Technologie (Thick Metal Substrate) zum Einsatz, die entwickelt wurde, um niedrigste Induktivität und höchste thermische Leitfähigkeit zu erreichen. Hierbei sind die Metallisierungen auf beiden Seiten des Keramiksubtrats so stark dimensioniert, dass zum einen eine sehr gute Wärmespreizung direkt unter dem Chip als auch eine gute mechanische Stabilität gewährleistet ist. Durch den Einsatz von Silizium-Nitrid (Si₃N₄) gegenüber konventionellem Aluminium-Oxyd (AI₂O₃) sowie der Vermeidung von Lotschichten innerhalb des Subtrat-

aufbaus wird eine deutlich verbesserte Wärmeleitfähigkeit sowie eine wesentlich bessere Beständigkeit gegenüber thermischen Wechselbeanspruchungen erreicht. Insgesamt kann der thermische Wiederstand im Gehäuse durch all diese Maßnahmen in etwa halbiert werden.

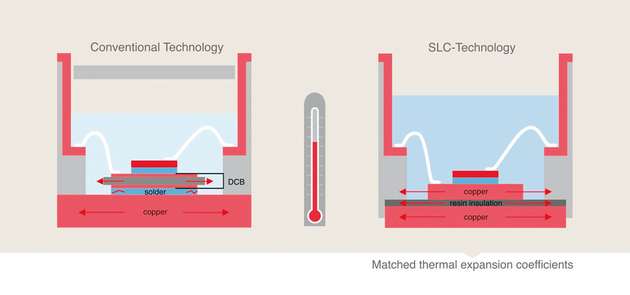

Bei NX-Gehäuse setzt Mitsubishi Electric die SLC-Technologie (SoLid Cover) ein. Namensgebend ist hierbei die Tatsache, dass statt des bislang üblichen Silikon-Gels ein Hartverguss zum Einsatz kommt. Hierbei wird die punktuelle Belastung der Bond-Drähte verringert, was wiederum die Resistenz dieses Modultyps gegenüber elektrischer als auch thermischer Wechselbeanspruchungen erhöht. Von einer Kunstharzschicht getrennt ,kommen auch hier zwei dicke Kupferlagen zum Einsatz, die für niedrigen thermischen Wiedersand und gute Hitzeverteilung sorgen. Ein weiterer Vorteil: Harz und Kupfer haben einen sehr ähnlichen Ausdehnungskoeffizienten. So sinkt die Belastung an den Übergängen der Materialschichten bei Temperaturänderungen und die Kon-

struktion wird langlebiger.

Effizienz und weitere Vorteile

Insgesamt sorgen die Veränderungen an Chip und Modulaufbau neben der geringeren Verlustleistung für eine ganze Reihe an weiteren Anwendervorteilen. Direkt bedingt durch diese und die bessere Wärmeableitung wird eine höhere Leistungsdichte ermöglicht, die bei den in der Industrie gegebenen Standardmaßen mit einer absoluten Erhöhung der Leistung gleichzusetzen ist. Die erhöhte Lebensdauer der Module kann zusätzlich zu geringeren Gesamtkosten beitragen.

Einfache, sichere Montage

Zusätzlich bietet Mitsubishi Elelctric die Module mit einer Ausstattung an, die Montage und Wartung erheblich vereinfachen. Sämtliche Modelle sind mit PC-TIM (Phase Change Thermal Interface Material) versehen. Das bei Raumtemperatur feste Material ersetzt die aufwändig zu verarbeitende Wärmeleitpaste. Bei Montage wird lediglich die Schutzfolie abgezogen und das Modul platziert. Wird PC-TIM im Betrieb erwärmt, weicht es auf und passt sich, wie eine perfekt aufgetragene Leitpaste, der Oberfläche an. Neben der Zeitersparnis schließt diese Technik auch eine Fehlerquelle aus, die zum späteren Modulausfall führen kann. Noch weiter vereinfacht wird die Montage durch lötfreie, elektrische Kontaktierung – das Press-Fit-System – mit dem alle Module auf Wunsch angeboten werden.