Kalorienarm, reich an gesunden Fettsäuren, Vitamin B und Mineralien – kein Wunder, dass Sushi seinen Ruf als Trend-Food schon länger verteidigen kann. Bei der Produktion der beliebten Rollen ist unter anderem Sauberkeit eine wichtige Vorgabe, da in vielen Varianten roher Fisch verarbeitet wird.

Die Hersteller stehen aber gerade bei der automatisierten Dosierung der verschiedenen Zutaten vor weiteren Herausforderungen: Einige Pasten sind hochviskos und können von einfachen Zeit-Druck-Systemen nicht dosiert werden. Andere enthalten schersensitive Füllstoffe oder sind selbst besonders schersensitiv und dürfen nicht gequetscht werden. Außerdem müssen Produzenten in einer Anlage flexibel zwischen den Zutaten wechseln können.

Viskoser Wasabi und empfindlicher Kaviar

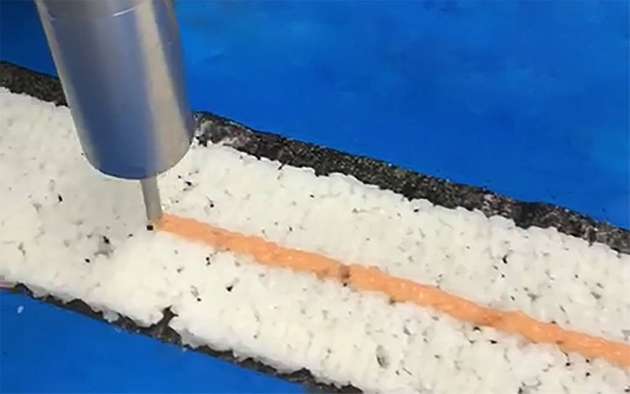

In einem Anwendungsbeispiel des Dosiertechnik-Anbieters Viscotec werden verschiedene Zutaten kontinuierlich auf ein Band dosiert, auf dem eine endlose Bahn Nori-Blätter mit Reis läuft. So wird etwa Lachs mit Mayonnaise, Wasabi, Chilisauce oder künstlicher Kaviar aufgetragen. Wasabi ist eine hochviskose Paste, die sich mit den viskositätsunabhängigen Dosiersystemen von Viscotec, die nach dem Endloskolben-Prinzip arbeiten, dosieren lässt.

Der künstliche Kaviar ist besonders schersensitiv – die Eier dürfen während des Dosiervorganges auf keinen Fall gequetscht oder zermahlen werden. Auch für diese Zutaten eignet sich das Endloskolben-Prinzip der Viscotec-Pumpen. Die Feststoffe werden in ihrem Trägermedium besonders schonend durch die Kammern zwischen Rotor (Edelstahl) und Stator (Elastomer) gefördert. Form, Farbe und Konsistenz der Feststoffe werden dabei nicht beeinträchtigt.

Zutaten gleichmäßig dosiert

Die jeweils aufzutragende Materialmenge lässt sich mithilfe einer Steuerung an die Bandgeschwindigkeit anpassen. Die einzelnen Zutaten werden so kontinuierlich und pulsationsfrei dosiert. Eine ungleichmäßige Dosierung würde zum Beispiel bedeuten, dass in einer Rolle nur die halbe Menge Wasabi, in einer anderen dafür die doppelte Menge ist. Das würde das Geschmackserlebnis negativ beeinflussen.

Für einen Produktwechsel in der Produktion bieten die VHD-Hygienic-Dispenser im Hygienic Design zwei Möglichkeiten: Entweder erfolgen zwischen den Produktwechseln eine einfache Demontage und Reinigung oder das alte Material wird mit dem neuen Material ausgeschoben. Da der Dispenser totraumoptimiert ist, ist beim Wechsel auch diese Möglichkeit sehr einfach umsetzbar. Nach einer kurzen Mischphase kann also weiterproduziert werden, ohne extra reinigen zu müssen.

Stabilität auch bei hohem Gegendruck

Die Hygienic-Dispenser sind nach den EHEDG-Richtlinien ausgelegt und lassen sich leicht demontieren, reinigen und auch sterilisieren beziehungsweise autoklavieren. Unterschiedliche Dosiernadeleinsätze und Dosiergeschwindigkeiten ermöglichen dabei hohe Flexibilität im Produktionsprozess.

So können sowohl sehr kleine, aber auch relativ große Mengen der Wasabi-Paste in eine Sushi-Rolle dosiert werden, wie es beispielsweise für Lachs mit Mayonnaise notwendig ist. Die dünne Nadel beim Auftrag der hochviskosen Wasabi-Paste erzeugt einen hohen Gegendruck – eine Herausforderung für das Dosiersystem.

Die Viscotec-Dispenser sind durch ihre Druckstabilität auch bei Gegendrücken über 12 bar für diese Anwendung vorbereitet. Die abgeschlossenen Kammern, die die Rotor-Stator-Geometrie während der Dosierung aufspannen, ermöglichen das Fahren gegen Druck. Mittels der Überdeckung am Rand lassen sich pro Kammer etwa 5 bis 6 bar überwinden. Bei mehreren Kammern hintereinander, etwa bei der dreistufigen Dosierpumpe 3VHD12, sind also bis zu 18 bar Gegendruck kein Problem.

Die Materialzuführung zum Dispenser erfolgt über Kartuschen mit einer Größe von bis zu 900 ml oder direkt aus einem Liefergebinde (zum Beispiel einem 25-l-Eimer) über ein ViscoMT-XS-Entnahmesystem. Insgesamt liefert das Endloskolben-Prinzip einen hohen Grad an Automatisierung für einen sicheren und unterbrechungsfreien Produktionsbetrieb.

.jpg)