Im Zeitalter digitalisierter Fertigung liefern verschiedenste Maschinen, Sensoren und sonstige Datenquellen eine Vielzahl von Prozessinformationen. Damit besteht, zumindest theoretisch, eine sehr umfangreiche und mit fortschreitender Digitalisierung und Vernetzung der Anlagen weiter wachsende Informationsbasis für Prozessverbesserung. Das Problem dabei liegt in drei entscheidenden Punkten:

Der individuellen Zugänglichkeit der unterschiedlichen Informationen für unterschiedliche Mitarbeiter

Der sinnhaften Zusammenführung und Aufbereitung der Daten

Der effektiven Auswertung und Interpretation der Daten

In der Regel und nach aktuellem Stand der Technik wird ein Bereitstellungszyklus von Rohdaten der verschiedenen Teilsysteme nur einmal pro Tag durchlaufen. Im einfachsten Fall mit Visualisierungstools wie Excel oder ähnlichen Anwendungen.

Die Frage danach, an welcher Stelle ein Fehler entstanden ist, ist damit oft erst am Ende eines Tages beziehungsweise eines Auswertungszyklus zu beantworten und zwar nur rückblickend, häufig nur unkonkret und nur von wenigen Einzelpersonen.

Flexible Regulierung fein verzahnter Arbeitsschritte kann mit solchen retrospektiven Informationen niemand leisten, der seinen Prozess direkt steuern will. Gerade eine solche Flexibilität ist angesichts zunehmend individualisierter Fertigungsaufträge und Just-in-time Produktion immer notwendiger, um Effektivität und Prozesssicherheit zu gewährleisten.

Prozesssicherheit und Effektivität

Dies ist erst dann möglich, wenn alle Mitarbeiter eines Betriebes permanenten Einblick in laufende Prozesse haben. Manager und Planer müssen also Informationssysteme entwickeln, die jedem Beteiligten die jeweils für ihn relevanten Informationen sammeln, sinnvoll miteinander verbinden und verständlich sichtbar machen. Und zwar in Echtzeit.

Solche Informationen erhöhen die Wahrscheinlichkeit der Zielerfüllung, denn Mitarbeiter können nur dann, wenn sie Probleme im Ablauf frühzeitig erkennen, adäquat auf sie reagieren. Zum Beispiel mithilfe eines Fehlteilmonitors, der nicht nur anzeigt, welche Materialien vorhanden sind und welche fehlen, sondern der gleichzeitig angibt, welche nächsten Arbeitsschritte möglich und sinnvoll sind. So ist es Mitarbeitern möglich frühzeitig neue Prioritäten setzen, bevor sie mit Arbeitsschritten beginnen, die schlimmstenfalls gar nicht abgeschlossen werden können und eine Störung des Gesamtablaufs zur Folge hätten.

Solche Informationen dienen als wichtige Grundlage für akute Fehlervermeidung während des Fertigungsprozesses selbst und befähigen handwerklich tätige Mitarbeiter zu mehr Eigenverantwortung. Andere Prozessinformationen sind für Schichtleiter, Planer und Manager von Nutzen. Sie brauchen solche individuell zusammengestellten Daten als Grundlage dafür,

Prozesse zu optimieren und für die verschiedenen Produktionselemente eine gemeinsame Logik und standortspezifische KI zu entwickeln.

Anforderungen an ein leistungsfähiges Tool

Damit die gesamte Organisation von ihr profitiert, muss eine Visualisierungslösung also nicht nur für jeden Standort unterschiedlich aufgebaut sein, sondern auch unterschiedlichen Hierarchieebenen angepasste Informationen liefern. Um das zu erreichen, gilt es für Entscheider, die die Datenvisualisierung in ihren Betrieben auf den neusten Stand bringen wollen, einige maßgebliche Kriterien zu berücksichtigen:

1. Datenanbindung

Eine wesentliche Voraussetzung ist, dass eine Datenanbindung an möglichst alle Vorsysteme und Datenquellen besteht, von Lieferanten über Maschinen bis hin zu Kundendaten. Gleichzeitig muss die Anwendung fehlertolerant sein, sodass die Visualisierungsleistung auch dann gegeben ist, wenn ein einzelner Systemabschnitt ausfällt.

Diese Anforderung ist lösbar, wenn der Datenaustausch dezentral, also direkt zwischen dem System stattfindet, das die Daten erzeugt, und dem Tool, das diese Daten visualisiert. Das bedeutet eine Abkehr von klassischen Business Intelligence-Strukturen hin zu einer eigenständigen Informationsbeschaffung durch jede einzelne Visualisierungs-Schnittstelle.

2. Schnelligkeit

Datenverarbeitung und Visualisierung sind dann am nützlichsten, wenn sie in Echtzeit oder nur mit minimalem Zeitverlust stattfinden. Auch hierfür spielt der direkte und dezentrale Datenaustausch eine wichtige Rolle. Denn während in den Strukturen eines klassischen BISystems verschiedene Verarbeitungsschichten stattfinden und in der Regel einen großen Zeitversatz erzeugen, ist mit einem dezentralen Ansatz eine Visualisierung in Echtzeit möglich.

3. Reduzierung der Komplexität

Um Mitarbeiter konkret zu besseren und effizienteren Arbeitsschritten zu befähigen, muss die Darstellung der Daten einer Informationslogik folgen, die keiner Interpretation bedarf; es sollte nicht verlangt werden, Rohdaten zu beurteilen, die den Gesamtprozess abbilden.

4. Eingabemöglichkeiten für Mitarbeiter

In vielen Fällen kann es sinnvoll sein, dass Mitarbeiter direktes Feedback über ihre Arbeitsschritte in ein Informationssystem geben, zum Beispiel über einfache Touch-Screens. Dies gilt vor allem für individualisierte Einzelfertigung, in der kurz getaktetes Feedback Mitarbeitern hilft, die eigene Arbeit mit der ihrer Kollegen abzustimmen.

5. Prozessanweisungen

Bei komplexen Prozessinformationen reicht es häufig nicht aus, lediglich Rohdaten zu liefern. Es ist die Aufgabe der Entwickler und Manager des Informationssystems zu definieren, wie mit welchen Daten umgegangen wird. Jeder Information sollte also auch eine Prozessanweisung folgen können.

6. Flexibilität

Für jeden Mitarbeiter und jede Abteilung sind individuelle Prozessinformationen und Handlungsanweisungen relevant. Ein zukunftsweisendes Visualisierungstool erbringt eine Selektionsleistung, die flexibel und für jeden Arbeitsbereich manuell anpassbar ist.

7. Agilität

Ein gutes Informationssystem ist für jede Veränderung und Erweiterung im Betrieb anpassbar. Denn ein starr programmiertes Board wird im schlimmsten Fall die Tür zu weiteren Verbesserungen verschließen. Entsprechend sollte in der Architektur bereits die Option für einen langfristigen und kontinuierlichen Verbesserungsprozess mitgedacht werden, um das bestehende Informationssystem sukzessive auf- und ausbauen zu können.

Digitalisierung kann so in kleinen und einfachen Schritten in Eigenregie umgesetzt werden, ohne dass dafür ausufernde Kosten für Beratungen, Systemumstrukturierungen oder ständig neu zu konsultierende IT-Expertise nötig wären.

Management Summary

Um für fein abgestimmte, digitale Fertigungsprozesse Effektivität und Prozesssicherheit zu gewährleisten, ist für Mitarbeiter wie für Betriebsverantwortliche ein Informationssystem unerlässlich, das ihnen Echtzeitdaten zu laufenden Prozessen liefert. Hierfür kann es keine Lösung geben, die standardisiert und auf Knopfdruck Effektivität und Produktionssicherheit liefert. Denn jeder Betrieb ist einzigartig und muss jeweils individuelle Lösungen für das eigene Unternehmen finden.

Eine zeitgemäßes Tool zur Echtzeitvisualisierung von Prozessdaten zeichnet sich daher durch folgende Kriterien aus:

Es verfügt über eine Datenanbindung an alle Vorsysteme und Datenquellen und stellt gegebenenfalls eine einfache Eingabemöglichkeiten für Mitarbeiter bereit. Aus diesen Quellen kann es in Echtzeit spezifisch aufbereitete Prozessinformationen sowie daran anschließende Prozessanweisungen anzeigen. Jede Anzeige ist dabei an den jeweilige Arbeitsplatz individuell angepasst und bietet außerdem Möglichkeiten für zukünftige Erweiterungen.

Zusatzinfo: Prozesstransparenz in der Praxis

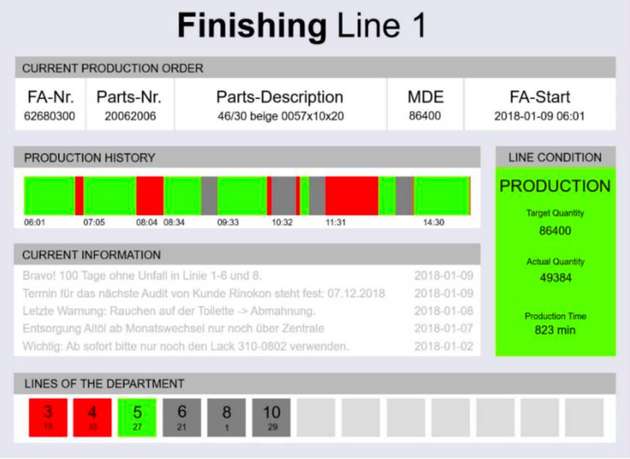

Folgendes Beispiel für eine Serienfertigung zeigt, wie eine zukunftsweisende Visualisierungslösung aufgebaut sein kann. Es bezieht sich auf die oben abgebildete Grafik „Finishing Line 1“.

An jeder von mehreren Produktionsstraßen eines Standortes hängt jeweils ein Monitor, der den Mitarbeitern einen Überblick über die Gesamtsituation verschafft. Im oberen Screen-Bereich („Current Production Order“) wird der aktuelle Fertigungsauftrag der jeweiligen Linie angezeigt, der nach einer einfachen Logik aus dem SAP-System kommt.

Ein Manufacturing Execution System (MES) liefert die Ist-Stückzahl und legt die Anzahl der produzierten Teile und in einer Oracle-Datenbank ab. In dieselbe MES-Datenbank fließen Informationen über Maschinenereignisse, zum Beispiel „Produktionsstart“, „Rüsten“ oder „Störung“. Diese Ereignisse bilden die Datengrundlage für den Zeitstrahl („Production History“) des Produktionsverlaufs. Dieser Zeitstrahl zeigt die relevanten Zustände der Produktionslinie über die letzten 12 Stunden grafisch an. Grün für Produktion, Rot für Fehler, Grau für Rüsten.

Im mittleren Bereich des Dashboards („Current Information“) sind relevante Neuigkeiten aufgelistet. Verantwortliche, zum Beispiel Schichtleiter, pflegen diese in einer Excel-Tabelle auf einem freigegebenen Netzlaufwerk und kommunizieren darüber mit der Belegschaft. Der untere Bereich mit den farbigen Quadraten („Lines of the Department“) dient dazu, eine schnelle Information über alle anderen Produktionslinien zu geben, die vom aktuellen Standpunkt des Monitors nicht einsehbar sind.

Die Farbe symbolisiert, wie beim Zeitstrahl, den aktuellen Zustand. Dabei steht die kleine Zahl für die Minuten, die dieser Zustand bereits besteht. Auf der rechten Seite („Responsible Staff“) erscheint abschließend noch der LinienVerantwortliche mit Bild. Die Verantwortlichkeiten und die Bilder werden aus einer SharepointDokumentenbibliothek gezogen und dort gepflegt.

Das Beispiel dieses Dashboards zeigt, wie ein einziges Visualisierungstool Informationen aus ganz unterschiedlichen Datenquellen, von SAP über Oracle (MES) bis hin zu Excel und Sharepoint zusammenführen und auf wenig Raum anzeigen kann. Jeder Mitarbeiter verschafft sich damit in Sekundenbruchteilen einen Überblick über die jeweilige Linie. Außerdem ist er in der Lage, die Situation an den anderen Linien einzuordnen und auch allgemeingültige Informationen einzusehen, wofür er kaum Zahlen lesen und keinerlei komplizierten Datensätze interpretieren muss.

.jpg)