Nicht wegen ihres Aussehens, sondern ihrer inneren Werte wegen war eine Audi-Studie auf dem Genfer Salon 2014 der heimliche Star. Der „TT quattro sport concept“, bislang ein Einzelstück, leistet 309 kW – also 420 PS. Auch Menschen, die nicht mehr an die Gleichung „mehr PS gleich besser“ glauben, staunten beim Blick unter die Haube. Denn dort verrichtet ein 2,0-Liter-Vierzylindermotor seinen Dienst, der sich mit einer spezifischen Leistung von mehr als 150 kW pro Liter Hubraum an die Spitze der Downsizing-Bewegung setzt. Mehr Leistung aus weniger Hubraum, seit Jahren ein Trend, macht nicht an der Grenze von 100 kW pro Liter halt, die Großserienmotoren spätestens ab 2016 bieten werden.

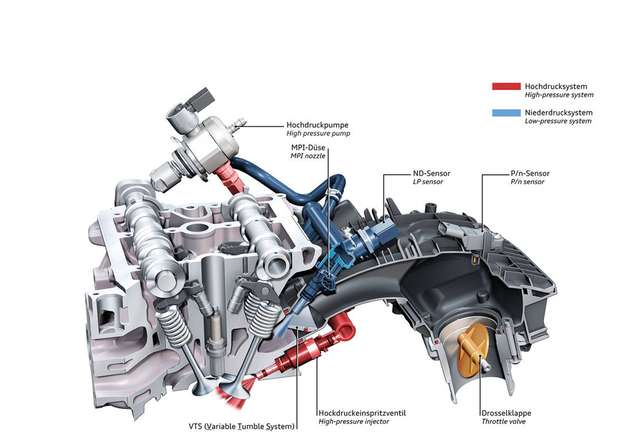

Das Aggregat stammt von der in hohen Stückzahlen gefertigten Baureihe EA 888 ab, musste freilich erheblich modifiziert werden. Audi nutzt bei dem Extremmotor bekannte Möglichkeiten, die Leistung von Verbrennungsmotoren zu steigern: So viel Kraftstoff und Luft wie möglich in den Motor bringen. Per Direkteinspritzung ist es im Prinzip nicht schwierig, ausreichend Kraftstoff mit hohem Druck in den Motor zu bekommen. Diese Methode schafft aber Probleme mit den Abgaswerten, wenn hohe Leistung nicht gefragt ist. Daher setzt Audi bei der kompletten Baureihe auf eine Ergänzung der Direkteinspritzung durch eine Saugrohreinspritzung, die im unteren Teillastbereich zum Einsatz kommt und durch die gute Gemischaufbereitung dazu beiträgt, dass die Partikelemissionen besonders niedrig ausfallen.

Viel hilft viel

Schwieriger ist es schon, Ladedrücke von bis zu 1,8 bar an einem Serienmotor zu realisieren. Audi nutzt hierfür eine „Mixed-Flow“-Turbine, die in einem schrägen Winkel zur Laufachse angeströmt wird. Damit der Gaswechsel bei einem solchen Motor sowohl bei Volllast als auch bei sehr geringer Last optimal funktioniert, ist hohe Variabilität im Ventiltrieb wünschenswert. Dazu setzt Audi fast alles ein, was denkbar ist: eine zweistufige Ventilhubsteuerung und eine doppelte Nockenwellenverstellung. Nur ein System zur völlig freien Ventilhubverstellung wie das Univalve-System oder die Valvetronic böten noch mehr Freiheitsgrade.

Problematisch für jedes Aggregat mit hoher spezifischer Leistung ist die enorme mechanische und thermische Belastung. Damit der Motor im Dauerlauf hält, setzt Audi unter anderem auf eine geschmiedete Kurbelwelle aus höchstfestem Stahl und Kolben, die über einen integrierten Kühlkanal verfügen.

Nun kann man darüber streiten, ob ein kompakter Sportwagen 420 PS vorweisen muss. Wichtiger ist aber die Frage, ob die hier angewandten technischen Prinzipien auch auf kleinere Motoren und normale Fahrzeuge übertragbar sind. Wie weit das Downsizing gehen kann, untersuchte die Forschungsvereinigung Verbrennungskraftmaschinen in einem Projekt an der RWTH Aachen. Immerhin 96 kW holten die Forscher aus einem 0,8-Liter-Motor. Der Dreizylinder wäre damit kräftig genug, um einer Mercedes A-Klasse zu ordentlichen Fahrleistungen zu verhelfen.

Der Aachener Motor bedient sich einiger Kunstgriffe. Sie zeigen Herausforderungen auf, vor denen alle Entwickler stehen, die das Downsizing von Großserienmotoren vorantreiben wollen. So muss die mechanische Festigkeit ausreichen, um Verbrennungsspitzendrücken von bis zu 160 bar zu widerstehen. Für den Forschungsmotor wurden daher Kurbelgehäuse und -trieb von einem existierenden Dieselmotor übernommen. In der Praxis wäre das ein sehr teurer Weg. Prof. Stefan Pischinger, Leiter des Lehrstuhls für Verbrennungskraftmaschinen, räumt daher ein: „Man würde in der Serie einen Mittelweg gehen und heutige Ottomotoren gezielt verstärken.“

Bei dem für das Projekt gewählten Motor handelt es sich um einen „Langhuber“ mit einem Kolbenhub von 79,0 mm und einem Bohrungsdurchmesser von 65,5 mm. Trotz des kleinen Zylinderdurchmessers schaffte es Prof. Pischinger, sowohl die Einspritzdüse als auch die Zündkerze zentral in einem völlig neu konstruierten Zylinderkopf unterzubringen – indem er auf ein Auslassventil verzichtete und einen Dreiventiler realisierte. Die zentrale Injektorlage hat auch bei geringem Zylinderhubvolumen den großen Vorteil, dass der Einspritzstahl mit geringerer Wahrscheinlichkeit die Zylinderwand trifft. Dies gilt es unbedingt zu vermeiden, um die Bildung von Partikeln und Kraftstoffeintrag ins Motoröl zu vermindern.

Zentrales Anliegen des Forschungsvorhabens war es zu ermitteln, wie weit der Kraftstoffverbrauch durch die Erhöhung der spezifischen Leistung vermindert werden kann. Auf rund 11 Prozent kamen die Forscher, wenn man die auf dem Prüfstand ermittelten Werte auf eine Simulation des europäischen Fahrzyklus überträgt. Als Kraftstoff kam dabei ein E20-Blend zum Einsatz, der eine leicht erhöhte Verdichtung ermöglicht. „Optimiert man alle Motorkomponenten, zum Beispiel hinsichtlich der Reibung, so sind 15 Prozent Verbrauchsvorteil durchaus realistisch“, urteilt Pischinger.

Zentrales Thema Einspritzung

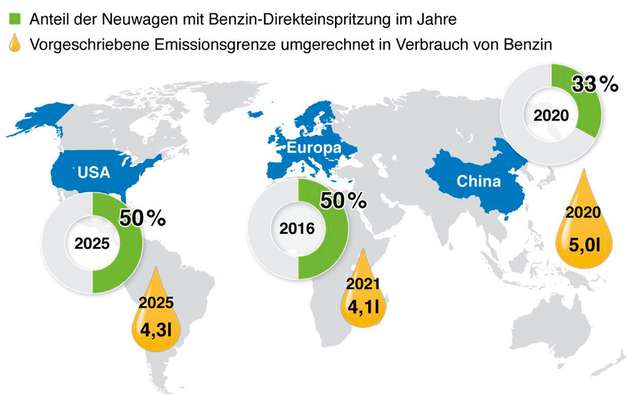

Auch Bosch als größter Automobilzulieferer spricht Ottomotoren mit Direkteinspritzung und Abgasturboaufladung ein ähnlich hohes Verbrauchspotenzial zu, wenn die bestehende Technik konsequent im Systemansatz optimiert wird. Die Direkteinspritzung, so Rolf Bulander, in der Bosch-Geschäftsführung für die Antriebe zuständig, werde den Benziner ebenso revolutionieren wie einst den Diesel. In Europa sind bereits 40 Prozent aller neu zugelassenen Benziner mit Direkteinspritzung ausgerüstet. „Aber die Musik spielt zunehmend auch in China und den USA“, ergänzt Bulander. Die von den Europäern in China eingesetzte Hochtechnologie bringe zunehmend auch die chinesischen Hersteller unter Zugzwang.

Wichtigste Innovationen für künftige Einspritzsysteme sind laut Bosch lasergebohrte Einspritzlöcher und eine neue Form der Regelung für die Einspritzmenge („Controlled Valve Operation“). Die mit Ultrakurzpulslasern hergestellten Einspritzlöcher ermöglichen durch ihre glattere Oberfläche und exaktere Kantengestaltung eine wesentlich verbesserte Zerstäubung des Kraftstoffstrahls. Zudem können die einzelnen Düsenlöcher mit unterschiedlichen Radien gefertigt werden, was eine individuelle Zumessung der Einspritzmenge für jedes Loch zulässt. Damit kann die Eindringtiefe jedes Strahls so gesteuert werden, dass der Kraftstoff weder auf die Zylinderwände noch den Kolbenboden trifft. Die neue Ventilsteuerung soll hingegen auftretende Serienstreuung oder altersbedingten Verschleiß in einem geschlossenen Regelkreislauf kompensieren. Eine Genauigkeit von zwei Kubikmillimetern soll so über die gesamte Lebenszeit eines Motors sichergestellt sein. Wichtig ist die exakte Steuerung von Kleinstmengen beim Ottomotor vor allem für die Betriebsphasen, in denen Nacheinspritzungen nötig sind, die den Katalysator schnell aufheizen.

In Summe, so zeigen sich Experten nicht nur bei Bosch sicher, werde die Erfüllung der Grenzwerte nach der ab 2018 geltenden Norm Euro 6c mit innermotorischen Maßnahmen möglich sein. Der Einspritzdruck, der für die für die Literleistung maßgebend ist, werde in den nächsten Jahren deutlich steigen. „Wir können noch ordentliche 100 bar drauflegen“, sagt Bulander – was dann einen maximalen Druck von rund 300 bar ergäbe.

Quo vadis, Aufladung?

Der Aachener Forschungsmotor arbeitet mit Ladedrücken von bis zu 3 bar und nutzt dafür ein zweistufiges Aufladesystem. Der kleinere der beiden Lader ermöglicht beim Beschleunigen einen schnellen Mitteldruckaufbau, der große einen hohen Durchsatz an der Nennlast. BMW hat mittlerweile sogar ein dreistufiges System in Serie, wenn auch mit niedrigerem absoluten Ladedruck.

So wunderbar sich derartig ausgestattete Motoren fahren lassen, der Aufwand ist immens, die Kosten für Motoren in der Subkompakt- und der Kompaktklasse vermutlich zu hoch. Das gilt ebenso für die beim Benziner momentan nur von Porsche eingesetzte variable Turbinengeometrie, die wegen der hohen Abgastemperaturen sehr hochwertige Werkstoffe verlangt.

So könnte es gut sein, dass in kostensensitiven Segmenten eine ganz andere Lösung zum Einsatz kommt: der elektrische Lader. Ein solches Aufladesystem wird der Abgasturbine vorgeschaltet und arbeitet nur bei niedrigen Drehzahlen, um den Luftmassenstrom in Gang zu setzen. Ist jenseits von 2500 Umdrehungen des Motors der Turbolader in Schwung, wird der elektrisch angetriebene Lader über einen Bypass ausgeschaltet. Die Energie zum Betrieb des Laders kann aus der regenerierten Bremsenergie gewonnen werden. Besonders interessant ist der Einsatz in Verbindung mit einem 48-Volt-Teilbordnetz.

Macht der Kunde mit?

Weniger Verbrauch und weniger Gewicht, die Steigerung der Literleistung künftiger Ottomotoren hat auf den ersten Blick nur Vorteile. Ob eine vernünftige Grenze bei 120, 130 oder erst 150 kW pro Liter Hubraum erreicht ist, wird die Zeit zeigen. Wo die Grenze liegt, wird nicht nur durch Kosten und Thermodynamik bestimmt, sondern auch durch die Akzeptanz des Kunden.

Denn das volle Potenzial zur Verbrauchsreduzierung entfaltet ein Downsizing-Motor nur, wenn mit der Leistungsdichte auch die Zahl der Zylinder sinkt, zumal das einen Teil der Mehrkosten kompensiert. Der Sechszylinder hat in weiten Kreisen der Oberklasse den V8 bereits verdrängt, der Vierzylinder wird zunehmend salonfähig. Der Dreizylinder (als halber Sechszylinder) motorisiert relativ schwere Fahrzeuge wie einen Focus Turnier oder den Mini, der mit einer Länge von 3,80 Meter nicht mehr wirklich mini ist. Ausgleichswellen und andere schwingungstechnische Maßnahmen sorgen für einen ziemlich runden Motorlauf, die Akustik des Dreizylinders mit seinem sportlich-kernigen Klang ist ohnehin nicht zu verachten. Aber wird ein Zweizylindermotor mit seinem großen Zündabstand je ein Fahrzeug der Golfklasse antreiben, auch wenn die nominelle Leistung mit 75 kW groß genug wäre?

Zudem ist nicht von der Hand zu weisen, dass der in der Realität erzielte Verbrauch bei Turbomotoren in der Regel stärker vom Normverbrauch abweicht, als dies bei Saugmotoren der Fall ist – eine Tendenz, die sich bei hoher Leistungsdichte und sportlicher Fahrweise verstärkt. Immer häufiger setzen Automobilhersteller daher auf Downsizing in Teilzeit. In Niedriglastbereichen werden dann zwei von vier oder vier von acht Zylindern abgeschaltet, der Motor arbeitet in einem günstigeren Betriebspunkt. Das Verbrauchspotenzial der Zylinderabschaltung wird in der Literatur mit durchschnittlich vier Prozent angegeben, ersetzt also nicht den ersten Schritt hin zur Kombination von Direkteinspritzung und Turboaufladung, aber vielleicht den zweiten in Richtung extrem hoher Leistungsdichte. Der Zulieferer Schaeffler hat auf dem hauseigenen Kolloquium im April 2014 sogar schon die grundsätzliche Machbarkeit einer Zylinderabschaltung für einen Dreizylindermotor gezeigt. Dabei werden die Zylinder umlaufend deaktiviert, was zu einem „1,5-Zylindermotor“ führt, der schwingungstechnisch beherrschbar erscheint.

Weniger ist mehr, das gilt Entwicklern von Verbrennungsmotoren auf jeden Fall als Devise.