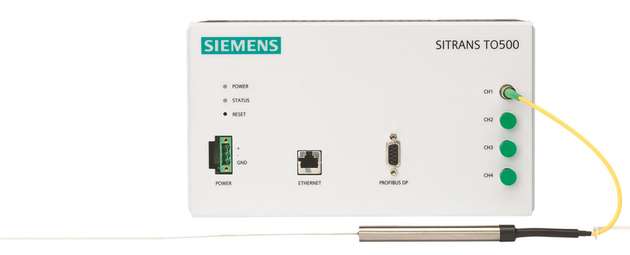

Das Geheimnis liegt in der filigranen Ausstattung. Vier dünne Lanzen, jeweils unter zwei Millimeter dick, machen den Unterschied. Denn das faseroptische Temperaturmesssystem Sitrans TO500, das Siemens auf den Markt bringt, versteht sich durchaus als Ansage. „Es ist kein Produkt, das mit einem anderen im Wettbewerb steht“, sagt Frank Sass, der bei Siemens den Industrievertrieb für die Chemie in der Prozessinstrumentierung leitet. „Das System ergänzt existierende Messtechnik für Anwendungen, die bisher nicht oder nur mit Einschränkungen lösbar waren.“ Mit dem System lassen sich reale Temperaturprofile auch dort ermitteln, wo eigentlich kein Platz für aufwendige Technik ist.

Das gilt zum Beispiel für Reaktoren, die in der chemischen Industrie zum Einsatz kommen. Dort herrschen zum Teil derart beengte Verhältnisse, dass nur an einer einzigen Stelle die Temperatur gemessen werden konnte, die dazu gehörigen Temperaturprofile wurden bisher aus der begrenzten Datenmenge hochgerechnet. „Kunden aus der Chemie müssen aber schnell reagieren, wenn sich beispielsweise Hotspots, also Bereiche mit überhöhten Temperaturen, bilden“, erklärt Wolfgang Ens, der bei der Siemens-Prozessinstrumentierung für das Innovationsmanagement verantwortlich ist. „Dafür muss man an mehreren Punkten messen, ohne viel Reaktionsraum wegzunehmen.“

Saubere Ergebnisse dank Laserlicht

Bei der Suche nach möglichen Lösungen boten sich faseroptische Messungen an. Schließlich sprechen die dabei verwendeten Glasfasern besonders schnell auf Temperaturveränderungen an. Vor allem aber sind sie nur wenige Mikrometer dünn und lassen sich flexibel auch in gekrümmten Einbauten einsetzen. Der Einsatz von Laserlicht ist optisch eigensicher und damit auch für Ex-Anwendungen geeignet, da außer einer begrenzten Menge Licht keine Energie in den Sensor eintritt.

Hinzu kommen die für die chemische Industrie typischen EMV-Verunreinigungen durch Umrichter oder Elektrolysen, für Anwendungen, die sich auf ein faseroptisches System nicht auswirken: „Die Kommunikationsfaser eines faseroptischen Systems kann man weit aus einem EMV-belasteten Gebiet herausführen und den Messumformer an einer weniger belasteten Stelle installieren“, erläutert Frank Sass.

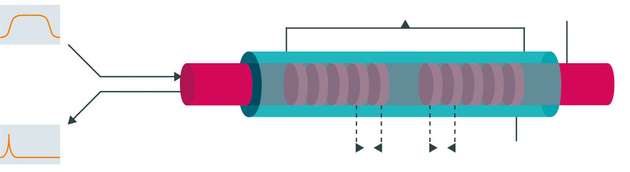

Für den Sitrans TO500 griffen die Siemens-Entwickler auf eine Technologie zurück, die bereits aus der Telekommunikation bekannt ist: die Faser-Bragg-Gitter. Schreibt man diese optischen Strukturen an bestimmten Stellen des Glasfaserkabels ein, kann man sie als Temperatursensor verwenden. „Jedes Gitter ist reflektiert eine Wellenlänge, diese Reflektion ist temperaturabhängig und ändert sich entsprechend“, beschreibt Wolfgang Ens. Jede der vier Messlanzen des Sitrans TO500 ist mit bis zu 48 Sensoren ausgestattet – auf diese Weise ergeben sich bis zu 192 Messpunkte. Ens: „Aktuell haben wir erfolgreiche Applikationen im Bereich bis 400 °C und arbeiten daran, den Temperaturbereich zu erweitern.“

Kompaktes Handling

Ein exaktes Temperaturprofil hilft beispielsweise die Katalysatoren in chemischen Reaktoren energieeffizient zu betreiben. Vermeidet man durch optimierten Energieeinsatz Hotspots, senkt das nicht nur die Stromkosten, es entschleunigt auch den Alterungsprozess des Katalysators und hat einen weiteren Vorteil. Frank Sass: „Wenn der Betreiber vorhersehen kann, wie lange der Katalysator noch wirksam ist und zu welchem Zeitpunkt ein Austausch erforderlich sein wird, kann er eine zustandsbezogene Wartung zum optimalen Zeitpunkt einplanen.“

Hinzu kommt, dass bei einem Katalysatortausch nicht – wie bei konventionellen Systemen üblich – die gesamte Messtechnik mit ausgebaut und im Anschluss wieder eingebaut werden muss. „Wir haben nur eine Glasfaser, einen Anschluss, einen Stecker. Der Durchmesser unseres Gesamtaufbaus ist so gering, dass er bei einer Wartung im Reaktor verbleiben kann“, erklärt Wolfgang Ens. Nicht mit dem System hantieren zu müssen, spart immense Kosten. Das gilt für engräumige Reaktoren, aber noch mehr für acht Meter hohe Behälterreaktoren, deren Messsysteme nicht ohne den Einsatz von kostspieliger Krantechnik gehoben werden können.

Testlauf in 32 Millimeter

Bereits seit zweieinhalb Jahren wird der Sitrans TO500 nun bei der Produktion von High Performance Polymers von Evonik in Marls getestet. In einem Röhrenreaktor, der in der Herstellung des Polyamid-Ausgangsstoffs Laurinlactam verwendet wird, sollten Hotspots im Reaktionsgefäß frühzeitig identifiziert werden, um Schäden am Katalysator zu vermeiden. Nur 32 Millimeter Durchmesser boten die Reaktorröhren – zu wenig für Pt100 Stufenthermometer .

Nach mehreren Wechselzyklen – ungefähr alle drei Monate wurden die Katalysatoren ausgetauscht – hat man in beiden Unternehmen eine gemeinsame Lernkurve durchlaufen. „Siemens hat festgestellt, dass die Vorbehandlung, vor allem die Temperaturbehandlung der Lanze, entscheidend für die Langzeitstabilität des Systems ist“, sagt Frank Sass. „Jetzt haben wir ein temperaturstabiles System, das nach Aussage des Kunden wichtige Informationen über den Prozess liefert.“ Die ermittelte und dargestellte Messgenauigkeit liegt nun bei unter einem Grad Celsius. Und Evonik hat bereits weitere Lanzen und Messumformern bestellt – diesmal für einen Produktivreaktor.

Flexible Sensoren

Bei der konkreten Umsetzung sind die Siemens-Ingenieure flexibel. Das Messsystem Sitrans TO500 versteht sich als Lösung, die individuell an die Einbausituation beim Kunden angepasst wird. Die Temperaturbereiche, die Anzahl und Position der Messpunkte, die Position der Sensoren – alles kundenspezifisch. In einem weiteren Pilotprojekt waren zum Beispiel deutlich mehr Messpunkte gefragt. Die Lösung fanden die Ingenieure in zwei Lanzen, die zusammen in einem Messrohr untergebracht wurden. „Wir haben durch das System selbst fast keine Einschränkungen“, bringt Frank Sass den Vorteil auf den Punkt. Nicht nur im Hinblick auf Kundenwünsche lässt sich das System flexibel anpassen. Auch was Applikationen und Branchen angeht, ist Sitrans TO500 keineswegs festgelegt. Im Gespräch sind derzeit die Destillationskolonnen der chemischen Industrie, aber auch Anwendungen im Maschinenbau, in Turbinen, Transformatoren oder in Mühlen sind denkbar. Frank Sass zitiert einen Kundenvertreter, der schätzt, dass allein in der Chemie zehnmal mehr Sensoren für einen optimalen Betrieb benötigt werden. „Das Stichwort heißt Unterinstrumentierung“, sagt er und fügt lachend hinzu: „Ich denke, wir können ganz gewaltig helfen, hier einen besseren Einblick zu gewinnen.“