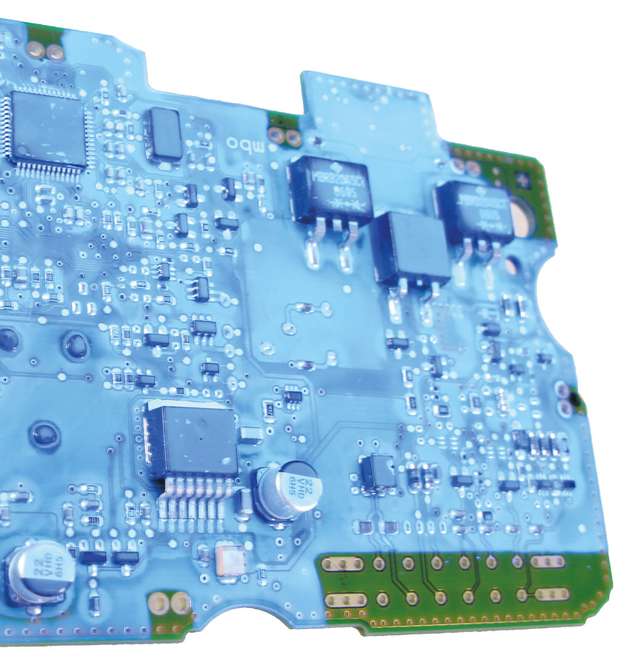

Elektronikbaugruppen sind je nach Umgebungsbedingungen beziehungsweise Einsatzort auf gezielte permanente Schutzbeschichtungen angewiesen, denn sie müssen sehr hohe Ansprüche an Qualität, Lebensdauer und Zuverlässigkeit erfüllen. Diese Beschichtungen sollen vor Korrosion und Umwelteinflüssen wie etwa Feuchtigkeit, Betauung, Temperatur oder Schadgas schützen.

Ein Oberflächenschutz ist auch deshalb sinnvoll, weil elektronische Baugruppen und Bauteilformen permanent kleiner und Leiterbahnstrukturen immer feiner werden – und dementsprechend auch die Layouterstellung funktional anspruchsvoller wird. Durch die ständig verringerten Abstände zwischen den Bauteilen und Leiterbahnen kann es schneller zu Fehlfunktionen und Ausfällen der Elektronik kommen. Der Einsatz einer Schutzbeschichtung vermeidet Veränderungen, die einen schadhaften Einfluss auf die Funktionen der elektronischen Baugruppe und deren Eigenschaften haben.

Schutz durch selektive Tauchlackierung

Der Elektronikdienstleister Turck Duotec setzt zum Schutz empfindlicher Elektronik unterschiedliche Verfahren ein: Neben dem Vergießen, Verschäumen, Umspritzen oder Verkleben von Baugruppen wird auch das Versiegeln der Oberfläche durch Lackieren angewendet. Dabei kann der Schutzlack auf unterschiedliche Art und Weise auf die Leiterplatte aufgebracht werden.

Zum Beispiel als Sprüh- oder Tauchlackierung, vollflächig oder selektiv. Besonders einfach umzusetzen ist die Tauchlackierung. Der Lack lässt sich mit dieser Variante zügig auftragen, und die komplette Fläche der Platine wird beschichtet. Das Tauchlackierverfahren kann man bei der Passivierung von Flachbaugruppen und Hybriden, dem Beschichten von Bauteilen sowie der Imprägnierung von Spulen anwenden.

In den meisten Fällen befinden sich auf einer Leiterplatte aber auch Bereiche mit Kontakten, Messpunkten, Steckerleisten oder mechanischen Bauteilen, deren Funktion durch eine Lackierung beeinträchtigt würde. In diesen Fällen ist die selektive Lackierung der Baugruppe eine geeignete Alternative. Turck Duotec setzt dieses Verfahren mittels einer vollautomatischen selektiven Sprühlackieranlage oder einer halbautomatischen selektiven Tauchlackieranlage um.

Die selektive Tauchlackierung bietet hier Vorteile: Die Lackierung erfolgt auf den speziell ausgewählten Bereichen mit einer hohen Konturenschärfe. Dadurch lassen sich ganz präzise Bereiche aussparen, die lackfrei bleiben müssen. Ein Leiterplattennutzen kann bei diesem Vorgang sogar schneller beschichtet werden als eine Einzelplatine per Sprühlackierung.

In der Vergangenheit erforderte die Tauchlackierung bei notwendigen Lackfreistellungen aufwändige Maskierungsarbeiten. Im Normalfall wurden die Bereiche, die nicht beschichtet werden sollen, abgedeckt. Oder es waren alle nicht zu lackierenden Bauelemente auf einer Seite aufgebracht.

Maskierungsarbeiten nicht mehr nötig

Turck Duotec nutzt die Vorteile des Tauchlackierens für die selektive Beschichtung jetzt so, dass sich zusätzliche zeitaufwändige Maskierungsarbeiten erübrigen. Es lassen sich außerdem sogar mehrere Baugruppen gleichzeitig beschichten.

Die nicht zu beschichtenden Bereiche werden mit einem Formwerkzeug präzise ausgespart und lackfrei gehalten. Durch den Einsatz dieses Werkzeuges befinden sich alle Bereiche, die nicht lackiert werden dürfen, außerhalb des Tauchbades. Der Lack wird dann durch das Werkzeug von unten an die Bauteile gebracht. Es kommt zu keinen unerwünschten Verunreinigungen wie Lackspritzern und Overspray auf lackfreien Bereichen. Das verwendete Formwerkzeug muss dabei für jede einzelne Baugruppe individuell erstellt werden.

Konstruktion und Herstellung des Werkzeuges erfordern hohe Fach- und Prozesskenntnisse, um eine absolut saubere Verarbeitung zu erzielen. Das Layout der Baugruppen sollte dabei bestimmten Designrichtlinien folgen. Zu beachten ist auch, dass ein Redesign mit hoher Wahrscheinlichkeit die Erstellung eines neuen Formwerkzeuges zur Folge hat.

Die einzelnen Schritte des Lackierprozesses

Zur Vorbereitung des Tauchlackierprozesses ist es notwendig, das produktspezifische Formwerkzeug in die Anlage einzubringen. Angepasst auf das Werkzeug und den Beschichtungsvorgang erstellt und hinterlegt man für jede Baugruppe ein spezielles Lackierprogramm. Der zuständige Mitarbeiter legt die Baugruppe mit der zu lackierenden Seite auf das Werkzeug. Dem Lackierprogramm entsprechend wird der Schutzlack zur Baugruppe gebracht und die Beschichtung erfolgt. Dabei wird die Fluthöhe des Lackes über einen Ultraschall-Sensor

sicher erkannt, überwacht und gesteuert. Ist der Lackiervorgang beendet, wird die Baugruppe entnommen und kann sofort per Sichtprüfung inspiziert werden.

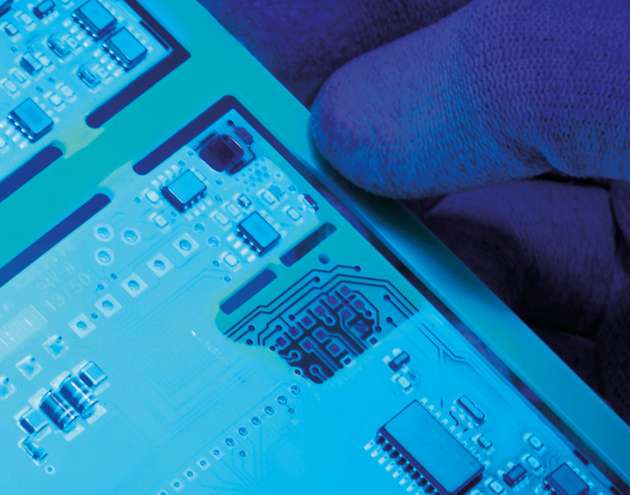

Da der eingesetzte Schutzlack fluoreszierend ist, erfolgt die Kontrolle des Lackbildes unter UV-Licht. Die Elektronik kann mit Hilfe der integrierten UV-Leuchte an der Maschine gesichtet werden oder an einem gesonderten Arbeitsplatz, der mit UV-Licht ausgestattet ist. Dabei sind die lackierten und lackfreien Bereiche deutlich zu erkennen. Im Anschluss an die Sichtkontrolle wird die Baugruppe zum Trocknen abgelegt.

Vor allem wirtschaftlich im Vorteil

Der wichtigste Grund dafür, eine Schutzbeschichtung elektronischer Baugruppen zu wählen, ist, dass sie deren Lebensdauer deutlich erhöht. Elektronik zu schützen kostet allerdings Zeit und Geld. Die Vorteile der selektiven Tauchlackierung liegen dabei in der einfachen und sicheren Handhabung des Prozesses, in der Zeit- und Kostenersparnis durch den Wegfall von Maskierungsarbeiten sowie in den kürzeren Prozesszeiten gegenüber der Sprühlackierung.