Heutzutage reicht es nicht mehr, wenn Maschinen in ihrem jeweiligen Umfeld einfach nur funktionieren. In Zeiten der Industrie 4.0 beziehungsweise des Internet of Things and Services müssen sie auch migrationsfähig sein für eine flexible Produktion. Diese ist gekennzeichnet durch eine durchgängige dezentrale Verteilung der Intelligenz sowie eine immer weiter voranschreitende Implementierung von Steuerungsaufgaben in immer tiefere Ebenen und Elemente von Maschinen – bis hinab zum Werkstück. Um dem Endkunden in möglichst kurzer Zeit ein auf seine Bedürfnisse optimal zugeschnittenes System liefern zu können und gleichzeitig die Entwicklungs- und Produktionskosten im eigenen Unternehmen möglichst niedrig zu halten, setzen immer mehr Hersteller auf modulare, skalierbare und flexibel erweiterbare Maschinenelemente und -systeme.

Auf die Schnittstellen kommt es an

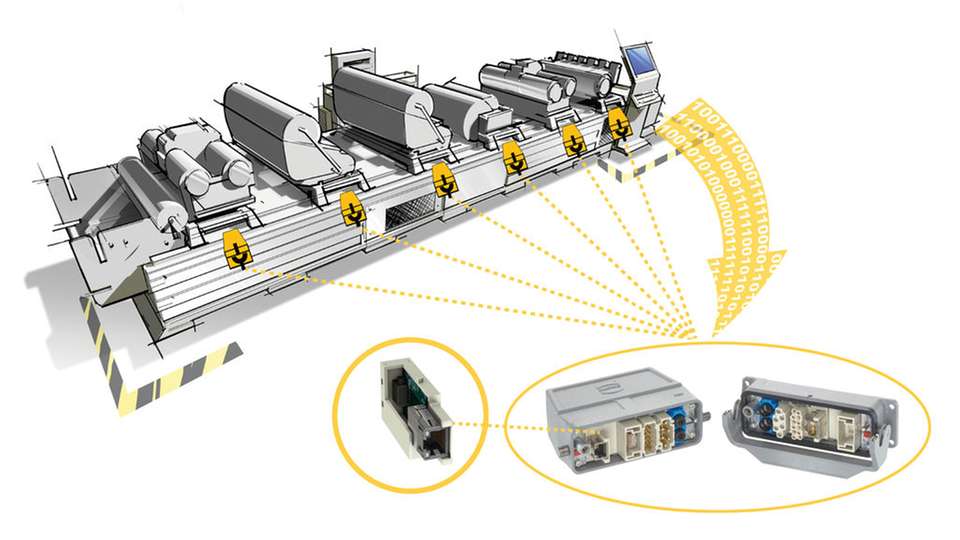

Eine Schlüsselrolle bei der Evolution hin zu adaptiven hochflexiblen Produktionssystemen fällt den Schnittstellen zu: sowohl rein mechanischen, wo Schüttgut, Endlosmaterialien oder Werkstücke prozessoptimiert in jedem Maschinenmodul bearbeitet oder von einer Station zu anderen transportiert werden, als auch allen Arten von elektromechanischen Schnittstellen für Energie, Medien, Signale und Daten zwischen allen Maschinen-Elementen und Produktionsressourcen.

Die wachsende Individualisierung der Produkte bedeutet auch, dass Produktionssysteme mit unveränderlichen Prozess-Abläufen und starren Strukturen durch Maschinen, Module und Elemente mit adaptivem Programmcode und flexiblen Schnittstellen abgelöst werden.

In der Praxis hebt die beschriebene Evolution die Trennung zwischen rein mechanischer und elektrischer/steuerungstechnischer Perspektive auf die Prozesse und Schnittstellen im Maschinen- und Anlagenbau auf. Einerseits kann man die mechanischen Funktionen bei der Errichtung von Anlagen zu keinem Zeitpunkt als abgeschlossen betrachten. Andererseits müssen die Funktionen und Programmcodes der Maschinen und Antriebssteuerungen immer schnell und kostengünstig erweiterbar sein. Das verlangt allen Beteiligten ein hohes Maß an Kommunikation und Flexibilität ab. Dies bedeutet auch, dass die Zahl der Schnittstellen enorm wächst. Das gilt sowohl für die nötigen Verbindungen zwischen Elementen auf allen Ebenen der Produktionssysteme als auch für alle Arten der vertikalen Kommunikation – zwischen Mensch und Maschine, mit übergeordneten Produktionsebenen oder zwischen Unternehmen.

Die erhöhten Anforderungen an die Modularität, Flexibilität und Integrationsfähigkeit haben eine Vielzahl an neuen Lösungen im Steckverbinderbau mit sich gebracht. Unter anderem werden die steckbaren Schnittstellen-Lösungen zunehmend mit Intelligenz aufgerüstet oder auch als skalierbare und nachträglich erweiterbare Produkte angeboten.

Steckverbinderangebot wird vielfältiger

Auch der Steckverbinderspezialist Harting folgt dieser Entwicklung und hat sein Portfolio um vielfältige Lösungen ausgebaut. Zum Beispiel hat das Unternehmen die Baureihe Han-Modular erweitert, eine universelle Industrieschnittstelle für Power, Signale und Daten. Damit ist es nun möglich, die über 50 unterschiedlichen Module der Reihe direkt und werkzeuglos in Kunststoff-Gehäusen der Reihe Han-Eco zu montieren – bei Anbaugehäusen sogar rückseitig zum Beispiel von der Schaltschrankinnenseite. Zudem lassen sich die Module auch mit kostenoptimierten Han-Eco Monoblock Kontakteinsätzen in Han-Eco- oder auch in Standard-Han-B-Gehäusen einsetzen. Elektromechanische Schnittstellen werden damit skalierbar. Bei der Montage im Werk und bei Erweiterung beziehungsweise nachträglichem Ausbau von Maschinen verspricht dies Ressourcen-, Kosten- und Zeitvorteile für die Hersteller.

Ein weiteres Beispiel für Intelligenz in der Peripherie: Ein auf zwei Modulplätze ausgelegter Ethernet Switch lässt sich beliebig mit anderen Modulen der Han-Modular-Baureihe kombinieren. Damit ist ein kostengünstiger Aufbau von industriegerechten Ethernet-Topologien auf engstem Raum direkt neben anderen Power- und Signal-Verbindungen auch ohne Schaltschrank möglich.

Daten maschinennah speichern

Mit dem Han-ID-Modul kann man Daten direkt im Industriesteckverbinder speichern. Das Modul ist mechanisch so aufgebaut, dass man es direkt neben anderen Power-, Daten- und Signal-Modulen der Reihe Han-Modular einbauen kann. Steuerungsseitig kommunizieren Han-ID-Module unmittelbar über industrielle Bussysteme oder auch diskrete I/O mit den Steuerungen (SPS, Industrie-PC) der Maschinen.

Somit ergibt sich eine flexible aber auch sehr robuste und „maschinennahe“ Möglichkeit der Daten-Speicherung für Maschinen-Module oder Aggregate ohne eigene Intelligenz. Vorteile: So lassen sich zum Beispiel auf dem ID-Modul beliebige Identifikationsdaten, statische oder dynamische Prozess- und Betriebsparameter für ein bestimmtes Maschinen-Element – Temperaturen, Reststandzeit, Betriebsdauer oder Fehlerdaten – speichern, aus denen sich Daten für vorausschauenden Service oder anstehende Wartungsarbeiten ableiten lassen.

Eine weitere skalierbare Schnittstelle für den Aufbau von High-Speed Industrie-Datennetzwerken bietet auch die Installationstechnik Ha-VIS PreLink. Sie verbindet die Vorteile der IT-Datennetzwerktechnik mit der in der Industrie erforderlichen Skalierbarkeit und Flexibilität: Der Kabelanschluss ist vorkonfektioniert, und das Steckgesicht lässt sich exakt auf das jeweilige Endgerät abstimmen und/oder später verändern.

Einen Beitrag zur flexiblen Migration bei fortschreitender Digitalisierung der Produktionssysteme leisten Schnittstellen mit RFID-Tags: Sie ermöglichen eine Identifikation aller im Produktionsprozess beteiligten Elemente – Werkstücke, Werkzeuge, Maschinen-Module – und eine flexible Datenspeicherung direkt auf den Elementen oder mit Bezug zu Elementen.

Mit den Funktionen der genannten Schnittstellen-Lösungen ist es den Herstellern von Maschinen möglich, eine harmonische Migration der Schnittstellen zu realisieren – als Voraussetzung für eine erfolgreiche Evolution hin zu künftigen hochflexiblen Produktionssystemen.