Die Ansprüche an die Energiespender stellen sich nicht nur ans Design des passenden Batterie-Packs, sondern auch an sämtliche Faktoren im gesamten Projektverlauf, die für die Auswahl und die Qualitätssicherung der Zellen entscheidend sind. Die hohen Sicherheitsanforderungen verlangen jedoch unter Umständen auch einen langen Atem der Hersteller der Komponenten, bis die Geräte sämtliche Zertifizierungen und Zulassungen erlangt haben.

Viele unterschiedliche Teilbereiche gehören zur Medizintechnik. Beispiele hierfür sind unter anderem die Orthopädietechnik (Prothesenentwicklung), die bildgebende Diagnostik (MRT, CT, Röntgen, Ultraschall), die Krankenhaustechnik (Laborsysteme, Ausstattung), Medizinische Geräte (Herzschrittmacher, Dialysemaschinen, Hörsysteme), aber auch zum Beispiel das Rettungswesen oder die Zahntechnik.

Technologievergleich - Batterie ist nicht gleich Batterie

Immer mehr Hersteller von batteriebetrieben Produkten in der Medizintechnik setzen auf Energiequellen mit Lithium-Technologie. Die Vorteile sprechen für sich, denn im Vergleich zu anderen Batterie-Chemien weist Lithium eine höhere Energiedichte und Spannung auf. Dadurch können Anwendungen länger oder mit höherer Leistung betrieben werden. Eine hohe Anzahl an Ladezyklen, lange Haltbarkeit und eine kleinere Größe bei gleicher Leistung verglichen mit anderen Zellchemien sprechen ebenfalls für die Lithium-Batterie. Für Anwendungen der Medizintechnik sind es vor allem Lithium-Ionen-, Lithium-Polymer- und Lithium-Mangandioxid-Batterien, die zum Einsatz kommen. Mit der Entscheidung für eine Lithium-Batterie stehen Unternehmen jedoch erst am Anfang des Auswahlprozesses. An dieser Stelle sei gesagt, dass ein intensiver Austausch mit einem erfahrenen Batteriehersteller unbedingt notwendig ist, um die passende Batteriechemie zusätzlich zu weiteren entwicklungsrelevanten Parametern wie Spannung, maximaler Ladung und Entladung, Temperaturbereich und Gehäusevarianten festzulegen.

Lithium-Mangandioxid-Batterien überzeugen beispielsweise mit ihrer sehr guten Impulsleistung. Das ist besonders für Anwendungen wichtig, deren Strombedarf im Zeitverlauf stark schwankt. Die Batterien gehören zu den Primärbatterien – sind also nicht wiederaufladbar. Die Selbstentladung ist sehr gering, was sie zu einer zuverlässigen Stromversorgung machen. Damit eignen sie sich optimal für den Einsatz in zum Beispiel Defibrillatoren, die im Ruhemodus zwar nahezu fast keinen Strom brauchen, im Notfall aber sofort die maximale Leistung fordern.

Im Gegensatz zu Lithium-Mangandioxid-Batterien stehen wiederaufladbare Lithium-Batterien, die den Primärzellen zwar nicht im Hinblick auf die Spannung, jedoch in einem wesentlich niedrigeren Innenwiderstand überlegen sind. Batterien dieser Typen werden bevorzugt in medizinischen Anwendungen eingesetzt, die eine konstant zuverlässige Stromversorgung erfordern. Handelt es sich beispielsweise um Messgeräte, die im Krankenhaus am Patientenbett angebracht sind, so müssen diese auch beim Transport des Patienten einwandfrei funktionieren. Eine Ladezustandsanzeige ist hier zusätzlich ein absolutes Muss. Weitere Einsatzgebiete von wiederaufladbaren Lithium-Batterien ist die Vielzahl an relativ kleinen medizinischen Geräten, die Patienten den Alltag erleichtern und ganz simpel wieder aufgeladen werden können. Dazu gehören Blutzuckermessgeräte, Geräte zur Überwachung des Herzschlags oder EKGs. Allerdings ist zu beachten, dass Lithium-Ionen-Batterien äußerst empfindlich auf Überladung, Tiefentladung oder Kurzschlüsse reagieren.

Die Wahl der passenden Schutzelektronik

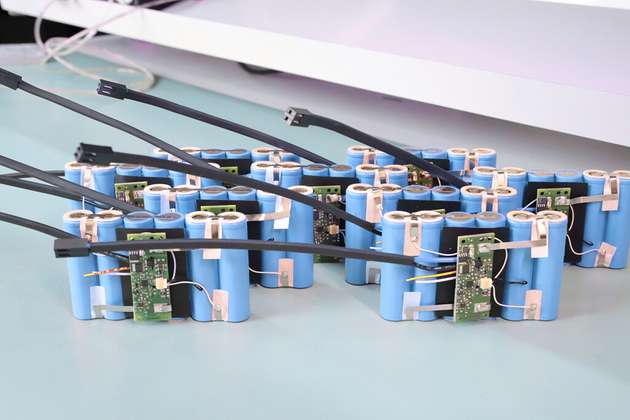

Ein wichtiger Schritt bei der Entwicklung von wiederaufladbaren Lithium-Batterien ist die Schutzelektronik. Die oben genannten Gefahren beeinflussen im günstigsten Fall „nur“ die Lebensdauer und Performance der Batterie. Im schlimmsten Fall kann es jedoch auch zum Thermal Runaway und damit zum Abbrennen der Zelle kommen. Hier gibt es grundsätzlich zwei Möglichkeiten: den Einsatz eines Protection Circuit Modules (PCM) oder den Einsatz eines Battery Management Systems (BMS). Ein PCM wird dazu eingesetzt, vor zu hohen Ladespannungen, zu tiefen Entladungsspannungen und zu hohen Strömen beim Entladen beziehungsweise vor Kurzschlüssen zu schützen. Dabei können individuelle Grenzwerte festgelegt werden.

Ein BMS hingegen, dient zusätzlich auch der Überwachung des Gesundheitszustands des Batterie-Packs. Es ist eine „intelligente“ Schutzelektronik, über welche unterschiedliche Informationen über den Zustand der Batterie abgerufen werden können. Welche Schutzelektronik zum Einsatz kommt, hängt also von den Anforderungen an diese ab. Die Spezialisten der Jauch Quartz stehen ihren Kunden bei der Wahl mit wertvollem Wissen durch jahrelange Erfahrung auch bei dieser Frage zur Seite. Die Programmierung der passenden Schutzelektronik ist essenzieller Bestandteil der Entwicklungsarbeit und wird ebenfalls vom Unternehmen übernommen.

Wichtige Zertifizierung für Batterien im Medizinbereich

Gerade im Bereich der Medizintechnik spielen Zertifizierungen eine wichtige Rolle – schließlich werden die Geräte oftmals direkt am Menschen eingesetzt. Es gibt unterschiedliche Zertifizierungen, die im Umgang mit Batterien relevant sind. Der UN38.3 Transporttest gehört beispielsweise dazu, denn er betrifft, wie der Name schon sagt, die Transportsicherheit und gehört damit zum Pflichtprogramm für Lithium-Batterien. Mit den Tests wird bewiesen, dass die versandten Batterien und Batterie-Packs allen möglichen Transportkriterien standhalten. Für die Zertifizierung nach UN38.3 muss die Batterie acht verschiedene Tests bestehen. Dazu gehören beispielsweise neben der Höhensimulation, also dem (Ent-)Laden bei niedrigem Druck, auch Tests, in denen die Batterie bewusst kurzgeschlossen oder gequetscht wird. Insgesamt müssen acht Einzeltests bestanden werden.

Ebenfalls relevant für Lithium-Batterien – besonders im medizinischen Bereich– ist die Zertifizierung nach IEC62133-2:2017. Der Zertifizierungsprozess beinhaltet eine Sicherheitsanalyse und Beschreibung hinsichtlich der sicheren Überwachung von Spannung, Strom und Temperatur. Vibrations- und Schockprüfungen in Anlehnung an den UN38.3 Test sowie weitere elektrische und gegebenenfalls mechanische Prüfungen sind ebenfalls Teil der Zertifizierung nach IEC.

Das CE-Kennzeichen kennen vermutlich die meisten unter uns. Auch auf Batterien ist es oft zu finden. Mit der CE-Kennzeichnung dokumentieren Hersteller von beispielsweise Medizinprodukten die lückenlose Konformität mit den gesetzlichen vorgegebenen Bestimmungen. Es wird von keinem Prüflabor bestätigt. Schließlich gibt es noch eine wichtige Zertifizierung, die insbesondere für den Zugang zum amerikanischen Markt essentiell ist: die Zertifizierung nach UL2054. Die hierfür zuständigen Underwriter Laboratories entwickeln die entsprechenden Sicherheitsnormen und prüfen deren Einhaltung in den entsprechenden Märkten.

An dieser Stelle ist noch eine weitere Zertifizierung zu erwähnen: die Food and Drug Administration-Zertifizierung. Diese FDA-Zertifizierung betrifft nicht die Batterie als einzelne Komponente, sondern ist ganz allgemein ein Muss für Hersteller von Lebensmitteln, Medikamenten oder Medizinprodukten für den amerikanischen Markt. Zu beachten ist jedoch, dass es Jahre dauern kann, bis ein Produkt zertifiziert ist. Ein Fakt, der unbedingt, während dem Produktentwicklungsprozess beachtet werden muss.