Sollen Pakete, Kartons, Kisten oder Paletten schnell und flexibel transportiert werden, geht das nur mit geeigneten Antriebselementen. Dieser Teil der Automatisierung ist ein wesentlicher Kostenpunkt der Gesamtanlage, weil viele Antriebe benötigt werden. Gleichzeitig werden die Informationen von Sensorsignalen genutzt, um diese passend zu steuern. Die Antriebe benötigen zudem ausreichend Energieversorgung und eine einfache Anschlusstechnik. Die Anpassung des Systems auf die jeweiligen Anwendungsanforderungen ist eine notwendige Bedingung. Eine gute Lösung für die Antriebssteuerung und -anbindung, schafft wichtige Argumente für den Verkauf von Lagern, Distributionszentren, Verpackungsanlagen, Zuführsystemen und Förderanlagen. Wie schafft es ein Anbieter also sich signifikant abzuheben und die beste Lösung zu finden, die sich flexibel auf alle obigen Anwendungen anpassen lässt?

Verbesserungspotenziale in der Antriebstechnik

Grundsätzlich gibt es zwei grundlegende Konzepte in der Fördertechnik: Zum einen große leistungsstarke Antriebe für schwere Lasten und lange gerade Förderstrecken sowie zum anderen dezentral verteilte Rollenantriebe, die leichte bis mittelschwere Lasten transportieren und die in der Förderlogistik viele Verzweigungen und Ein-/Ausschleusungen aufweisen. Im Folgenden geht es um den stark boomenden zweiten Bereich der Lager- und Verteillogistik.

Marktübliche Lösungen näher angeschaut, fallen einige gravierende Nachteile auf. Die Installation findet weitgehend vor Ort beim Aufbau der Anlage statt. Häufig werden Energieleitungen und Signalleitungen parallel geführt und verursachen Extraaufwendungen. Auch beim Einsatz von Bussystemen werden zusätzliche Anschlussverteiler für die Motormodule benötigt, die einen unnötigen Mehraufwand in der Verdrahtung bedeuten.

Die Parametrierung der Rollenmotoren wird bisher oft manuell über DIP-Schalter (Dual In-Line Package) an den Anschaltgeräten gemacht oder der Anwender muss dies vor Ort über einen PC mit speziellem Software-Tool vornehmen. Alle Informationen werden an die Steuerung geschickt, von dort werden die Motoren gesteuert, was die Reaktionszeit beeinflusst und die Software-Lösung komplexer macht. Dezentrale Parametrierungen sind oft nicht zentral zu kontrollieren und anzupassen.

Die komplette Serienfertigung von Fördersegmenten ist nur begrenzt möglich, obwohl die Zeit zwischen Auftragsvergabe und Übergabe der Anlage an den Kunden ein wichtiges Projektvergabekriterium ist. Oft sind die Anlagenelemente modular konzipiert, können aber nicht komplett vorgefertigt geliefert und in Betrieb genommen werden. Zusatzaufwände vor Ort sind teuer und beeinflussen die Fehlerrate negativ.

Vorteile des G20-Motormoduls

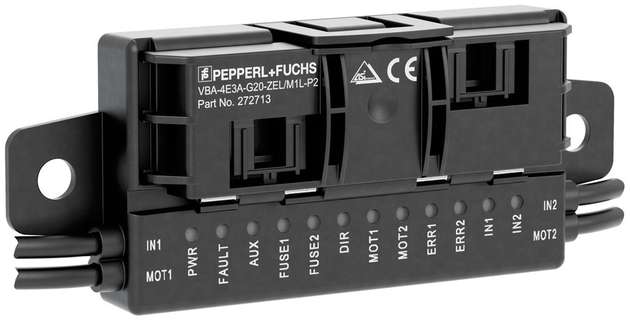

Kompaktheit aus einem Guss: Das Modul benötigt keine zusätzlichen Anschlussverteiler, ist komplett in die Tragschiene integrierbar, hat einen Direktanschluss für Sensoren und Motorrollen, unnötige Steck- und Schnittstellen wurden vermieden, es hat einen direkten Flachkabelanschluss mit 2,5 mm2 und das Flachkabel kann als letzter Arbeitsschritt eingelegt werden.

Funktionalität nach Bedarf: Das G20-Motormodul hat eine übersichtliche Status- und Diagnoseanzeige, eine hohe Strombelastbarkeit, erlaubt den Anschluss von mehreren Rollenantrieben, zeigt eine schnelle Reaktionszeiten im Millisekunden-Bereich und die Absicherung der Motoren ist im Modul integriert.

Intelligente Steuerung über AS-Interface: Über das Modul können bis zu acht Geschwindigkeiten eingestellt und umgeschaltet werden. Dadurch kann eine präzise Anfahr- und Stopp-Position realisiert werden. Es lassen sich bis zu acht unterschiedliche Beschleunigungsrampen einstellen, um so je nach Transportgut und Gewicht Schlupf zu vermeiden. Auch die Drehrichtung lässt sich kontrollieren und umschalten. Dies erhöht die Flexibilität der Anlage und erleichtert den Wiederanlauf. Die segmentweise Zuordnung der Rollenantriebe erleichtert die Steuerung.

Komplette Vorfertigung und Transport von Segmenten: Der größte Vorteil dieser Lösung ist die komplette, modulare Vorfertigung der Fördersegmente ab Werk. Alle Automatisierungskomponenten wie optische Sensoren, Reflektoren und Rollenantriebe können über den Direktanschluss am G20-Motormodul installiert werden. Das flache und kompakte G20-Anschlussmodul selbst kann in die Seitenwange integriert werden. Damit bleibt die Verdrahtung unsichtbar und es sind keine Montageplatten oder externe Installationen nötig. Die Anzahl der Schnittstellen wird über den Direktanschluss halbiert. Die Adressierung kann ab Werk geschehen.

Minimale Montagearbeiten vor Ort: Die Fördertechnikelemente müssen mechanisch verbunden werden. Die einzige elektrische Anbindung vor Ort erfolgt durch das Einlegen der Flachkabelleitungen in die G20-Motormodule mit werkzeugloser Montage durch Zuklappen des Moduldeckels. Die Absicherung der Rollenmotoren ist mit im Modul integriert. Nach dem Einschalten der Spannung erfolgt der automatische Start des Systems mit voller Kontrolle über die Steuerung. Fehlermeldungen werden kanalbezogen ausgegeben, sodass zum Beispiel in der Steuerung erkannt werden kann, welche Motorrolle defekt ist.

Betrieb und Wartung der Fördertechnik: Neben den Investitionskosten spielen auch die Anlagenverfügbarkeit, die Wartungsaufwendungen und die flexible Anpassbarkeit für die Zukunft eine wichtige Rolle. Durch die Integration der Sicherheitssteuerung auf der AS-Interface-Ebene, kann die Motorversorgung segmentweise abgeschaltet werden. Da die sicheren Signale auf derselben Leitung übertragen werden, wird eine Parallelverdrahtung vermieden. Die Safety-Logik der Fördertechnik wird innerhalb des AS-Interface-Systems abgewickelt. Diese integrierte Lösung erhöht damit auch die Verfügbarkeit. Wartungsarbeiten werden dadurch unterstützt, dass zum Beispiel Motorstörungen kanalbezogen angezeigt werden. Eine direkte Instandsetzung kann initiiert werden. Beim Tausch eines G20-Motormoduls erfolgt sogar die Adressierung automatisch zudem ist der Tausch werkzeuglos möglich. Über Flachkabelabzweigungen sind jederzeit und an jedem Ort Anpassungen des Systems möglich. Selbst sicherheitsrelevante Änderungen lassen sich über eine Konfigurationsanpassung im Safety-Monitor erledigen.

Einspareffekte und neue Logistikkonzepte

Auch wenn die innovative Lösung mit dem G20-Motormodul hier im Vordergrund steht, zeigt diese Darstellung wie die gesamte AS-Interface-Lösung von Pepperl+Fuchs auf eine moderne Fördertechnik passt. Auch dem Industrie-4.0-Gedanken wird durch die zusätzlichen Parameterinformationen und Diagnoseinformationen Rechnung getragen. Dezentrale Diagnose und Konfiguration sind im G20-Motormodul bereits umgesetzt. Mit der zukunftsweisenden und einfach zu installierenden Lösung für alle gängigen Rollenantriebe wird erstmals eine komplette segmentweise Vormontage der Förderelemente inklusive der gesamten Automatisierungstechnik ermöglicht. Dies führt zu Einspareffekten bei Herstellern der Fördertechnik und ermöglicht neue Logistikkonzepte beim Anlagenaufbau.

Das G20-Motormodul wird ergänzt durch ein noch kleineres Modul für digitale IOs und Safety. So kann die gesamte Automatisierungstechnik in der Seitenwand der Fördertechnik automatisiert werden. Dieser hohe Maßstab wird sich zukünftig zu einem Standard entwickeln und Lösungen mit Rollenmotoren wettbewerbsfähiger machen.