Die Elektrische Antriebstechnik war schon immer im Fluss. Neue Ziele wurden aufgegriffen und in die gewünschte Richtung entwickelt. Lange war das Ziel, die elektrischen Maschinen zu verkleinern und Material einzusparen. Die Motorenverordnung der EG 640/2009 hat, dem weltweiten Trend folgend, den Fokus der Hersteller nun auf die Energieeffizienz der elektrischen Maschinen gerichtet. Die letzte und dritte Stufe der Umsetzung der Verordnung steht am 1. Januar 2017 an. Dann gilt bei Netzbetrieb für den Leistungsbereich von 0,75 kW bis 375 kW die Effizienzklasse IE3. Alternativ können für drehzahlvariable Antriebe mit Speisung über einen Drive Controller (Frequenzumrichter) „hilfsweise“ IE2-Motoren eingesetzt werden. Für effiziente Antriebe mit Drive Controller, die drehzahlvariabel im Teillastbereich arbeiten, werden noch überzeugende Lösungen gesucht.

Verluste bei Asynchronmaschinen

Die Umwandlung der zugeführten elektrischen Energie durch eine Asynchronmaschine, dem Arbeitspferd der Antriebstechnik, in mechanische Energie an der Welle erfolgt „schon immer“ mit hohen Wirkungsgraden, die ab etwa 10 kW die 90-Prozent-Marke erreichen und mit höherer Leistung weiter zunehmen. Verluste treten in den Wicklungen des Ständers und Läufers sowie im Eisen auf. Um die Effizienz zu steigern wurde auf besseres Eisenmaterial zurückgegriffen und das Wicklungsaluminium des Läuferkäfigs durch Kupfer ersetzt. Um die Drehzahl anzupassen, speisen Drive Controller den Asynchronmotor.

Die üblicherweise verwendeten Elektrobleche sind zwar sehr kostengünstig und allzeit verfügbar, die Magnetisierbarkeit ist jedoch limitiert. Kobalt-Eisen-Legierungen bieten hier Lösungen: Während die Induktion der bisher genutzten Elektroblech-Qualität bei 1,5 Tesla (T) liegt, beträgt der entsprechende Wert bei Kobalt-Eisen-Werkstoffen bis zu 2,2 T. Da die Kraftübertragung zwischen Ständer und Läufer quadratisch mit der Induktion steigt, ist eine hohe Magnetisierbarkeit von entscheidender Bedeutung für die Leistungsdichte des Motors. Durch die Verwendung von Kobalt-Eisen-Werkstoffen können so verlustärmere Motoren realisiert werden.

Ständerwicklungen werden heute überwiegend in Kupfer ausgeführt. Um die Verluste zu senken, werden die Querschnitte vergrößert. Die einfach aufgebaute Kurzschlusswicklung der Asynchronmaschine wird durch Druckguss in einem Arbeitsgang erzeugt. Die Umstellung auf die Kupferwicklung brachte Probleme wegen des höheren Schmelzpunktes und der schlechteren Fließeigenschaften. In der Zwischenzeit hat man entsprechende Lösungen dafür gefunden. Größere Querschnitte und etwas längere Maschinen reduzieren die Joulschen Verluste bei etwas gestiegenen Kosten.

Reluktanzmotor als Alternative

Der Reluktanzmotor mit seinem speziellen Läufer-Design ist eine Alternative zum Asynchronmotor. 1923 zum Patent angemeldet, kam er allerdings über Nischenanwendungen nie richtig hinaus. Haupteinsatzgebiete waren lange einfache Gleichlaufantriebe und Antriebe an Textilmaschinen. Seine Arbeitsweise ist einfach erklärt: Ein Eisenblechstreifen stellt sich in einem magnetischen Feld in Richtung der Feldlinien ein. Wird der drehbar gelagerte Blechstreifen ausgelenkt, treten Rückstellkräfte auf. Auf den Streifen wirkt dann ein Reluktanz-Drehmoment, das von der anisotropen Blechform hervorgerufen wird.

Standard-Reluktanzmotoren wurden bisher aus Standardläufern von Asynchronmotoren durch Einfräsen von Lücken in den fertigen Läufer oder Ausstanzen von Lücken in Läuferbleche erzeugt. Aktuelle Reluktanz-Motoren haben optimierte anisotrope Blechkonturen mit Flussführungsstegen in der d-Achse und Flusssperren in der q-Achse. Eine Kupferwicklung wie bei der Asynchronmaschine entfällt ebenso wie teure Magnete bei einer Permanentmagnet-Synchronmaschine. Der Läufer lässt sich kostengünstig herstellen. Der Ständer mit Drehstromwicklung entspricht dem einer Asynchronmaschine. Speist ein Drive Controller die Synchron-Reluktanzmaschine, läuft sie mit variabler Drehzahl.

Wird der Drive Controller auf den Synchron-Reluktanzmotor geschaltet, so stellt sich der Läufer in die magnetische Vorzugsrichtung (d-Achse) ein, die durch die Läuferpole und das Maschinenfeld gegeben ist. Das umlaufende Maschinen-Drehfeld des Controllers nimmt die Pole des Läufers nun mit – sie sind quasi über „Gummifäden“ mit dem Drehfeld berührungslos verbunden. Bei Belastung längen sich die Gummifäden und es tritt ein Polradwinkel zwischen Drehfeld und Läufer auf. Zusammen mit der Drehmasse des Antriebs bildet der Motor so ein Feder-Masse-System. Bei Laststößen ist das an den Schwingungen im Übergang zwischen den stationären Betriebszuständen zu erkennen. Bei Überlastung reißen die Fäden und der Motor fällt „außer Tritt“ und bleibt stehen.

Motoren im Vergleich

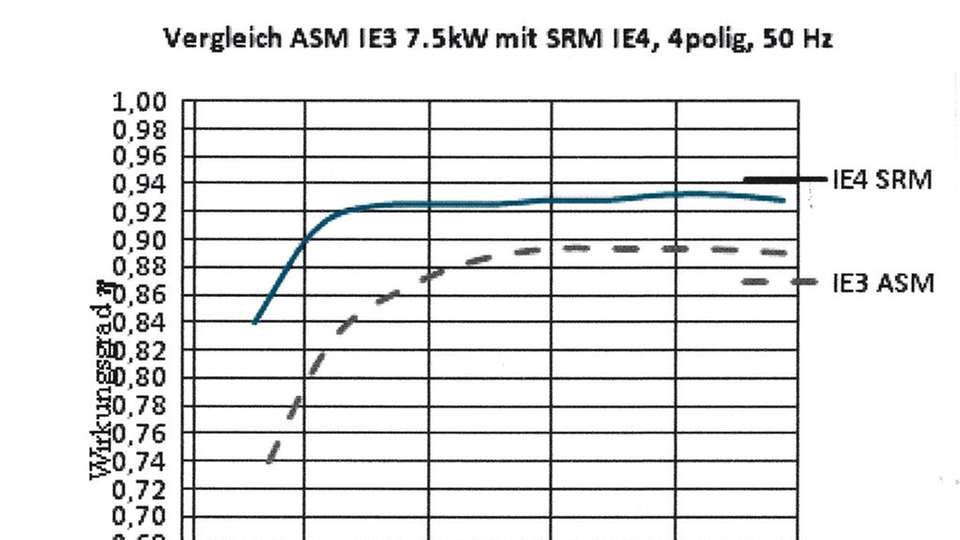

Über Drive Controller gespeist, schafft der Synchron-Reluktanzmotor ohne Kupferwicklung die Effizienzklasse IE4 und das kostengünstiger und materialsparender als die „gute alte“ Asynchronmaschine. Die mit hohen Betriebsstundenzahlen im Jahr arbeitenden Kompressoren, Pumpen und Lüfter sind die Zielgruppe für diesen Antrieb. Besonders im Teillastbereich punktet der Synchron-Reluktanzmotor mit seinem hohen Wirkungsgrad im Vergleich zu einem Asynchronmotor, wie Messungen zeigen. Viele Antriebe amortisieren sich nach Jahresfrist und „bringen dann Geld“.

Im Diagramm wird jeweils ein IE3-Asynchronmotor mit einem IE4-Synchron-Reluktanzmotor verglichen. Die Leistungen 7,5 kW wurden gewählt, weil sie quasi den Bereich mit den großen Stückzahlen abdecken, der den Praktiker interessiert. In den Diagrammen ist der Verlauf der Wirkungsgrade im Drehzahlbereich jeweils beim Bemessungsmoment dargestellt. Besonders interessant ist der hohe Wirkungsgrad des 7,5-kW-Reluktanzmotors im Teillastbereich. Dieses Verhalten setzt sich auch bei anderen Drehzahlen fort.

Das Diagramm zeigt deutlich, dass der Synchron-Reluktanzmotor höhere Wirkungsgrade im ganzen Betriebsbereich – besonders aber im Teillastbereich – als der Asynchronmotor aufweist. Besonders stark ist die Differenz im Teillastbereich für Pumpen und Lüfter mit ihren quadratischen Lastkennlinien. Die untersuchten Synchron-Reluktanzmotoren laufen gegen ein Drehmoment von 1,5 x Bemessungsmoment an und sind damit auch überlastbar. Ein Stoßdrehmoment in gleicher Größenordnung verkraften sie also gut.

Gewinnbringendes Arbeitspferd

Synchron-Reluktanzmotoren können bei (fast) allen Einsatzfällen, bei denen eine Asynchronmaschine mit Drive Controller arbeitet, vorteilhaft eingesetzt werden und die Asynchronmaschine so verdrängen. In Hinblick auf die Lebensdauerkosten sind sie die günstigere Wahl. Sie amortisieren sich nach kurzer Zeit. Dann wird der Synchron-Reluktanzmotor zum rentablen Arbeitspferd.

.jpg)