Elektromotoren verbrauchen zirka 40 Prozent der weltweit produzierten elektrischen Energie und sie sind daher für

20 Prozent der globalen Kohlendioxid-Emissionen verantwortlich. Das geht aus einer Studie vom Fraunhofer-Institut für System- und Innovationsforschung (ISI) hervor. Entwickler von Elektromotoren sind in Zukunft gefordert die Energieeffizienz kontinuierlich zu verbessern, um die Kohlendioxid-Emission zu reduzieren. Aus diesem Grund muss der Rotorwinkel über den gesamten Drehzahlbereich immer genauer gemessen werden. Abhängig von den Anforderungen, werden unterschiedliche Messsysteme eingesetzt wie zum Beispiel optische Encoder, induktive Resolver oder magnetische Positionssensoren (MPS). Aus verschiedenen Gründen wie kleine Bauform, Unempfindlichkeit gegen Schmutz, Feuchtigkeit,

Vibration, mechanische Toleranzen, Kosten und so weiter werden heute immer mehr magnetische Positionssensoren (MPS) eingesetzt.

Bedeutung von Winkeldaten

Gleichzeitig möchten Motorenhersteller auch ein hohes Drehmoment bei niederen Drehzahlen erreichen, damit Direktantriebe realisiert werden können und die Kosten für das Getriebe entfallen. Für maximalen Wirkungsgrad und maximales Drehmoment braucht die Steuerelektronik für bürstenlose Motoren wiederum genaue Daten über die Winkelstellung des Rotors bei jeder beliebigen Drehzahl. Ein bürstenloser Gleichstrommotor besteht aus einem rotierenden Dauermagneten, den Rotor, und drei oder mehr feststehenden Feldspulen, die gleichmäßig um den Rotor verteilt sind, dem Stator. Durch geeignete Steuerung des Stroms durch die Feldspulen kann der Motorenentwickler gezielt ein Magnetfeld bestimmter Stärke und Richtung erzeugen. Aus anziehenden und abstoßenden Kräften zwischen den Magnetfeldern von Rotor und Stator entsteht an der Rotorachse ein Drehmoment. Ein maximales Drehmoment erhält er, wenn die Magnetfelder von Stator und Rotor immer senkrecht aufeinander stehen. Die Messung der Winkelstellung des Rotors liefert eine Rückmeldung an die Elektronik des Motors, die die Ströme durch die Feldspulen so steuert, dass ein orthogonales Magnetfeld entsteht.

Bei höheren Anforderungen wird der bürstenlose Gleichstrommotor (BLDC) durch einen Permanentmagnet-Synchronmotor (PMSM) ersetzt. Beim PMSM-Motor wird die digitale Kommutierung des BLDC-Motors durch eine sinusförmige Umschaltung der Feldspulen ersetzt. Das bewirkt einen ruhigeren Lauf, konstantes Drehmoment und verbesserten Wirkungsgrad. Während Motoren im Automobilbereich und in der Industrie auf Wirkungsgrad und Zuverlässigkeit optimiert werden, geht es bei Motoren im Consumer-Bereich hauptsächlich um Kosten. Bei einfachen Motorenanwendungen wird die Kommutierung über mehrere diskrete Hallsensoren realisiert. Diese Methode liefert ein mäßiges Drehmoment bei mäßiger Laufruhe.

Werden Hallsensoren und Signalaufbereitung in einen Chip integriert, spricht der Motorenhersteller von einem magnetischen Positionssensor(MPS)-IC der genaue und hochauflösende Winkelwerte liefert. Zudem ist dieses berührungslose Messprinzip robust und unempfindlich gegen jede Art von externen Verunreinigungen und es kann klein gebaut werden. Zwei bekannte Schwächen bei handelsüblichen MPS-ICs sind:

dynamischer Winkelfehler wegen interner Signallaufzeit,

zusätzliche Abschirmung zum Schutz vor externen magnetischen Streufeldern.

Beides beeinträchtigt die Winkelgenauigkeit des Sensors und verursacht zusätzliche Kosten. Der dynamische Winkelfehler muss durch zusätzliche Hard- und Software kompensiert werden. Zusätzliche Abschirmung erhöht die Hardwarekosten.

Quelle des dynamischen Winkelfehlers

Ein MPS-IC misst kontinuierlich das Magnetfeld eines rotierenden Magneten auf der Motorachse. Er ist an einer festen Position montiert – seine Oberfläche ist parallel zur Oberfläche des rotierenden Magneten. Der typische Luftspalt zwischen Magnet und Sensoroberfläche ist in einem Bereich von

1 bis 3 mm. Die für die Umrechnung erforderliche Laufzeit ist in jedem MPS-IC vorhanden und beträgt für aktuelle magnetische Positionssensor-ICs zwischen 10 µs und 400 µs.

Diese Signallaufzeit (= propagation delay) verursacht den dynamischen Winkelfehler über die Drehzahl. Der dynamische Winkelfehler (= dynamic angle error) steigt linear mit der Drehzahl beziehungsweise der Signallaufzeit an. Je größer die interne Laufzeit des MPS-ICs und je höher die Drehzahl, desto größer ist der dynamische Winkelfehler.

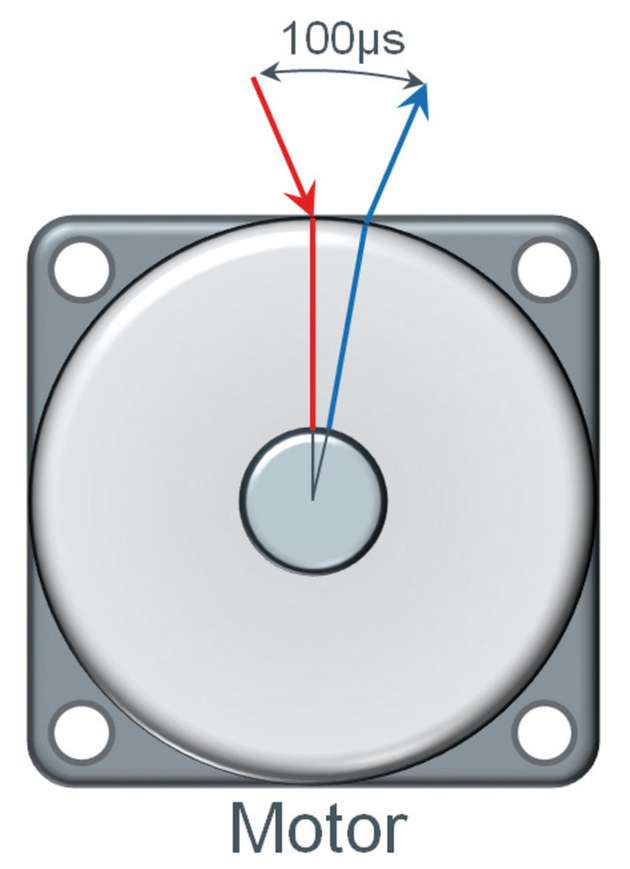

Abbildung 1 zeigt, wie der dynamische Winkelfehler entsteht. Angenommen, der IC misst das Magnetfeld, wenn der Rotor an der roten Linie steht, der Rotor dreht sich und die interne Laufzeit beträgt 100 µs. Bis der IC das Magnetfeld in einen Winkelwert umgerechnet hat, vergehen 100 µs. In dieser Zeit hat sich der Rotor bis zur blauen Linie weitergedreht – der IC meldet der Steuerelektronik aber die Position an der roten Linie. Ohne Kompensation des dynamischen Winkelfehlers wird der Motor falsch kommutiert. Infolgedessen erreicht der Motor nicht sein maximales Drehmoment, der Stromverbrauch steigt an, der Motor läuft unruhig und der Wirkungsgrad des Systems verringert sich. Beispiel: Bei einer internen Laufzeit des MPS-ICs von 100 µs und einer Motordrehzahl von 1.000 RPM beträgt der dynamische Winkelfehler 1,2 Grad. Wird die Motordrehzahl auf 10.000 RPM erhöht, steigt der dynamische Winkelfehler auf 12 Grad.

Alle magnetischen Positionssensoren weisen intern eine Laufzeit auf, daher wurden zur Kompensation dieses Fehlers, Algorithmen entwickelt, die die Auswirkung des dynamischen Winkelfehlers verringern sollen. Dafür braucht der Motor einen zusätzlichen Controller, der diese Winkelfehlerberechnung ausführt. Bereits die Materialkosten dafür sind unerwünscht, dazu kommen noch die Kosten für die Entwicklungszeit des Kompensationsalgorithmus.

Positionssensor kompensiert Winkelfehler

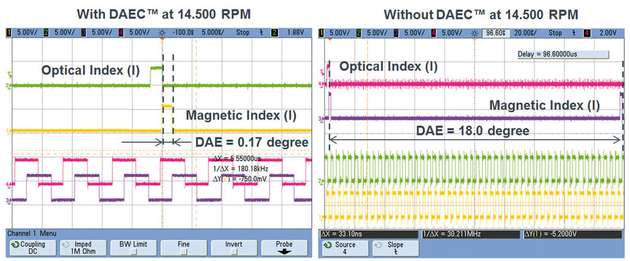

Wie oben geschrieben, ist die interne Laufzeit eines MPS-ICs konstant, und der Wert des dynamischen Winkelfehlers errechnet sich aus der Motordrehzahl und der internen Laufzeit. Aus diesem Grund hat der Sensor-IC-Hersteller AMS eine neue, zum Patent angemeldete Methode namens DAEC (Dynamic Angle Error Compensation) entwickelt, mit welcher der Sensor selbst den Fehler kompensiert. DAEC ist in den MPS-Sensoren der 47-er Serie (AS5047D, AS5147, AS5247) implementiert. Die effektive Laufzeit mit DAEC sinkt dabei auf 1,9 µs. Damit beträgt der dynamische Winkelfehler bei

14.500 RPM nur noch vernachlässigbare 0,17 Grad.

Abbildung 2 zeigt den Vergleich zwischen der Messwertausgabe der 47-er Serie und eines herkömmlichen magnetischen Positionssensor. Als Referenz dient ein hoch genauer optischer Encoder. Die interne Laufzeit von 100 µs sorgt für die große Verzögerung der Ausgabewerte auf dem rechten Halbbild. In diesem Fall beträgt der dynamische Winkelfehler 18 Grad bei 14.500 RPM. Im Gegensatz dazu ermöglicht der vernachlässigbare Winkelfehler der 47-er Serie, dass seine Signale direkt ohne zusätzliche Kompensation von einer Motorsteuerelektronik zur Kommutation verwendet werden können. Des Weiteren spart die interne Kompensation im Sensor

Kosten.

Magnetische Streufelder

Ein weiterer Nachteil vieler verfügbarer magnetischer Positionssensoren ist ihre Anfälligkeit für externe magnetische Streufelder. Diese Streufelder stören die Messungen vieler MPS-Sensoren. Da diese Störungen zufällig sind, können diese in der Steuerelektronik nicht kompensiert werden. Der Anwender muss seinen Positionssensor daher abschirmen. Das erhöht die Material- und Produktionskosten und die Abschirmung benötigt zusätzlichen Platz. Mit Einführung des Sicherheitsstandards ISO 26262 in die Fahrzeugtechnik ist es obligatorisch geworden, Motoren so zu konstruieren, dass sie gegen Einstreuungen magnetischer Felder unempfindlich sind. Die patentierte differentielle Sensortechnik von AMS macht alle magnetische Positionssensoren (einschließlich der 47-er Serie) unempfindlich gegen Streufelder bis >25.000 A/m. Das heißt: Der Entwickler kann bei Streufeldern auf eine zusätzliche Abschirmung verzichten.

Maximales Drehmoment

Die Einführung der Dynamic Angle Error Compensation (DAEC) von AMS bedeutet, dass Hersteller von bürstenlosen Gleichstrommotoren (BLDC) und Permanentmagnet-Synchronmotoren (PMSM) auf genaue Winkeldaten über den gesamten Drehzahlbereich zurückgreifen können. Damit können sie ein maximales Drehmoment über den gesamten Drehzahlbereich erreichen und die Vorteile eines magnetischen Positionssensors wie kleinste Bauform und höchste Zuverlässigkeit nutzen.

DAEC gibt es in den Produkten AS5147 und AS5247 (redundante Lösung) für die Fahrzeugtechnik (zugelassen nach AEC-Q100 grade 0), zur Kommutierung von bürstenlosen Motoren in Fahrzeuganwendungen wie zum Beispiel elektrische Servolenkung (EPS), Aktuatoren, Pumpen und Bremsen. Für Anwendungen im Industriebreich ist der AS5047D mit DAEC ausgestattet. Die Anzahl der Pulse am inkrementellen Ausgang (ABI-Interface) ist auch für dezimale Teilungen programmierbar und somit ein direkter Ersatz für optische

Encoder.

Weitere Informationen zu AMS finden Sie im Business-Profil auf der Seite 16.