Von Werkzeugmaschinen bis hin zu medizinischen Geräten und zahllosen anderen Anwendungen sind Schrittmotoren häufig die erste Wahl, wenn es um präzise und vorhersehbare Positionierung in einem kompakten, kostengünstigen Format geht. Populär wurden die Schrittmotoren in den 1960er Jahren, als ihre vielen Vorteile sich abzeichneten. Fortschritte in der integrierten Schaltungstechnik haben die Verbreitung im Laufe der Jahre weiter vorangetrieben, nachdem die Antriebselektronik leichter zu realisieren war.

Dementsprechend wandten sich Konstrukteure einer Schrittmotorlösung zu, wo sie früher vielleicht einen konventionellen bürstenlosen DC-Motor oder einen Servomotor verwendet hätten. Der Schrittmotor stellt eine einfachere Lösung dar, um ohne Feedbackgerät eine hohe Wiederholgenauigkeit sowie ein hohes Haltemoment zu erreichen. Im Vergleich zum Servomotor ist die Schrittmotorlösung in der Regel deutlich kostengünstiger bei nahezu gleicher Positioniergenauigkeit. Damit ist sie die ideale Alternative in kostensensiblen Anwendungen.

Die Schrittmotortechnologie entwickelt sich noch immer weiter, und inzwischen gehen die Vorteile über die reine Kostenersparnis und den geringen Komplexitätsgrad hinaus. Zuletzt haben wir Fortschritte in der Konzeption von Schrittmotoren gesehen, durch die sich ihr Anwendungsspektrum weiter in die Servo-Domäne ausdehnt. Hierbei spielen nicht nur die Kosten eine Rolle, sondern echte Leistungsvorteile.

Funktionsweise

Bevor wir diese Designfortschritte betrachten, wollen wir uns zunächst mit dem Funktionsprinzip des Schrittmotors und den verschiedenen Schrittmotortechnologien befassen. Der Schrittmotor ist natürlich selbst eine Art bürstenloser DC-Motor (BLDC), aber mit einem entscheidenden Unterschied im Design.

Anders als beim herkömmlichen BLDC-Motor, bei dem die Positionsregelung mit einem Feedbackgeber wie einem Encoder oder Resolver erfolgt, ist bei Schrittmotoren jede Umdrehung in eine feste Anzahl von Einzelschritten unterteilt. Die Anzahl der Schritte pro Umdrehung hängt von der Anzahl der Phasen und der Anzahl der Polpaare ab. Eine hohe Anzahl von Kommutierungen pro Umdrehung ergibt eine hohe Anzahl von Schritten pro Umdrehung.

VR- und PM-Schrittmotoren

Schrittmotoren lassen sich in zwei grundlegende Gruppen einteilen: die erste funktioniert ohne Permanentmagnet, die zweite hat einen Permanentmagnet im Rotor. VR-Motoren (variable Reluktanz) bilden die erste Gruppe, während die zweite Gruppe den ursprünglichen Permanentmagnetmotor (PMM), den Hybridmotor und den Scheibenmagnetmotor umfasst.

VR-Motoren wurden in der Vergangenheit bevorzugt, weil sie eine hohe Schrittzahl pro Umdrehung und damit eine größere inhärente Positioniergenauigkeit erreichen können. Mit der Erfindung des „Mikroschritts“ (Prozess der Ansteuerung eines Schrittmotors mit weniger als einem Vollschritt pro Bewegung) in anderen Ausführungen des Schrittmotors hat sich dieser Vorteil jedoch relativiert. Ein Mikroschrittbetrieb ist bei VR-Motoren nicht möglich, und sie haben nicht die Leistungsmerkmale, um in anderen Bereichen mit den alternativen Schrittmotortechnologien zu konkurrieren.

Die Bauarten des PM-Motors überwinden alle Nachteile des VR-Schrittmotors, bei geringeren Herstellungskosten und verbesserter Leistung. Zwar stimmt es, dass PM-Motoren keinen derart kleinen Schrittwinkel erreichen können, aber dies lässt sich mit einem Antrieb ausgleichen, der den Mikroschrittbetrieb beherrscht.

Wenn die Stärken beider Konzepte kombiniert und die Schwächen eliminiert werden, dann entsteht der Hybrid-Schrittmotor. Wie PM-Motoren kontaktiert er einen Dauermagneten zwischen den gezahnten Polschuhen, und wie VR-Motoren hat er Statorpole. Diese verändern physikalisch den Luftspalt, wenn sich der Rotor dreht, und daher ändert sich die Induktivität der Phasenwicklung mit der Rotorposition.

Das Ergebnis ist ein Motor mit höherer Schrittauflösung (wodurch die Antriebstechnik einfacher wird), höherem Abgabedrehmoment und geräuscharmem Lauf. Diese Vorteile sind jedoch mit Kosten verbunden, das heißt Hybrid-Schrittmotoren sind teurer als VR- oder PM-Schrittmotoren. Diese Kosten gilt es bei der Motorauswahl zu berücksichtigen. Der langfristige Leistungsvorteil muss schließlich einen ausreichenden Mehrwert bieten, um den Mehrpreis zu rechtfertigen.

Scheibenmagnettechnologie

Beim Vergleich der verschiedenen Schrittmotortechnologien wurde deutlich, dass die ideale Bauweise ein PM-Design mit hoher Polzahl und besserem Magnetkreis wäre. Ist das möglich?

Bereits in den 1960er Jahren brauchten die aufkommenden Quarzuhren einen neuartigen Schrittmotor zum Antrieb der Zeiger. Dieser musste sehr klein und effizient sein. Portescap nutzte die neu verfügbaren Seltenerdmagneten zur Entwicklung eines Einphasen-Schrittmotors mit einem „Dünnscheiben-Magnetrotor“. Nachdem dieser in der Folge in vielen Millionen Uhren verbaut worden war, folgte 1981 die internationale Präsentation des „Zweiphasen-Scheibenmagnet-Schrittmotors“ für universelle Automatisierungsanwendungen.

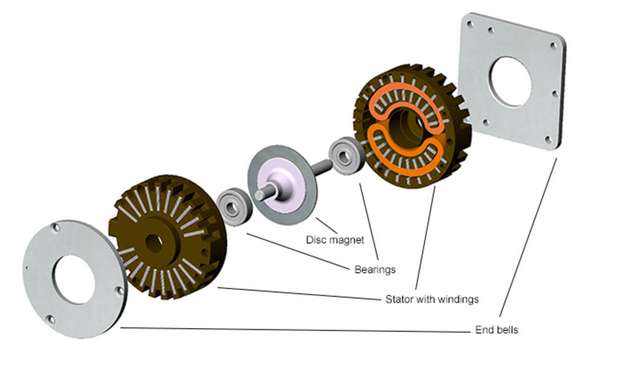

Heute nutzt Portescap die Fortschritte bei den Seltenerdmagnetmaterialien für die Entwicklung von Scheibenmagnetmotoren mit einer außergewöhnlichen dynamischen Leistung, die andere Schrittmotortechnologien nicht erreichen. Der Rotor besteht aus einem Seltenerdmagnet in Form einer dünnen Scheibe, die axial magnetisiert ist. Die Magnetisierungsmethode ermöglicht eine hohe Anzahl von Magnetpolen und damit wesentlich kleinere Schrittwinkel als bei herkömmlichen zweiphasigen PM-Schrittmotoren.

Das sehr geringe Trägheitsmoment sorgt für ein hervorragendes Beschleunigungs- und dynamisches Verhalten. Durch diese Eigenschaften und die hohen Spitzendrehzahlen wird jede inkrementelle Bewegung innerhalb kürzester Zeit ausgeführt. Die geringe Massenträgheit erlaubt zudem hohe Start/Stoppfrequenzen, wodurch während des ersten Schritts Zeit gespart wird und bestimmte Bewegungsaufgaben ohne Rampe gelöst werden können.

Das Drehmoment ist gleichförmig, und diese Linearität ist Voraussetzung für viele Steuerungs- beziehungsweise Positionieraufgaben, zum Beispiel den Mikroschritt- und den geregelten Betrieb. Außerdem gibt es keine harmonische Verzerrungen. Warum ist das wichtig? Die Drehmomentverschiebung von Schrittmotoren soll sich einer Sinuskurve annähern. Reine Sinuskurven bedeuten bei der Verwendung von Sinus/Cosinus-Verhältnissen eine höhere Genauigkeit bei der Positionierung im Mikroschrittbetrieb. Sie eliminieren außerdem eine inhärente Linearität beim Anstieg des Stellstroms von Null bis zum Maximum, was eine feste Drehmomentkonstante gewährleistet.

Stärkere Überschneidung der Eigenschaften

Durch die jüngsten Fortschritte in der Technologie der Scheibenmagnet-Schrittmotoren verschwimmen die Anwendungsgrenzen zwischen Schrittmotoren, BLDC-Motoren und Servomotoren noch stärker als bisher. Mit ihrem höheren Drehmoment zeichnen sich Scheibenmagnet-Schrittmotoren bei niedrigen Drehzahlen ohne Getriebe oder andere mechanische Mechanismen durch ein extrem präzises, steifes Verhalten aus.

Die geringe Massenträgheit der Scheibenmagnet-Schrittmotoren ermöglicht ihnen hohe Drehmomente und höhere Drehzahlen bis zu 10.000 min-1 ohne den typischen Drehmomentabfall.

Auch wenn die Preise für Servomotoren inzwischen gefallen sind, sind Schrittmotorsysteme noch immer wesentlich günstiger, wobei Scheibenmagnet-Schrittmotoren den Servolösungen praktisch in nichts nachstehen und Anwendungsgebiete jenseits der typischen Schrittmotordomäne abdecken. In Anwendungen mit berechenbaren Lasten kann ein Scheibenmagnet-Schrittmotor diese mit hoher Wiederholgenauigkeit und Zuverlässigkeit bewegen.

Letztendlich hängt die Wahl der für eine konkrete Anwendung am besten geeigneten Motortechnologie von einer Vielzahl unterschiedlicher Bemessungsparameter ab. Da die Anwendungsgrenzen der verschiedenen Motortechnologien sich jedoch immer mehr überschneiden, steht mit den neuesten Scheibenmagnet-Schrittmotoren eine weitere Option zur Leistungssteigerung, Miniaturisierung und Kosteneinsparung zur Verfügung.