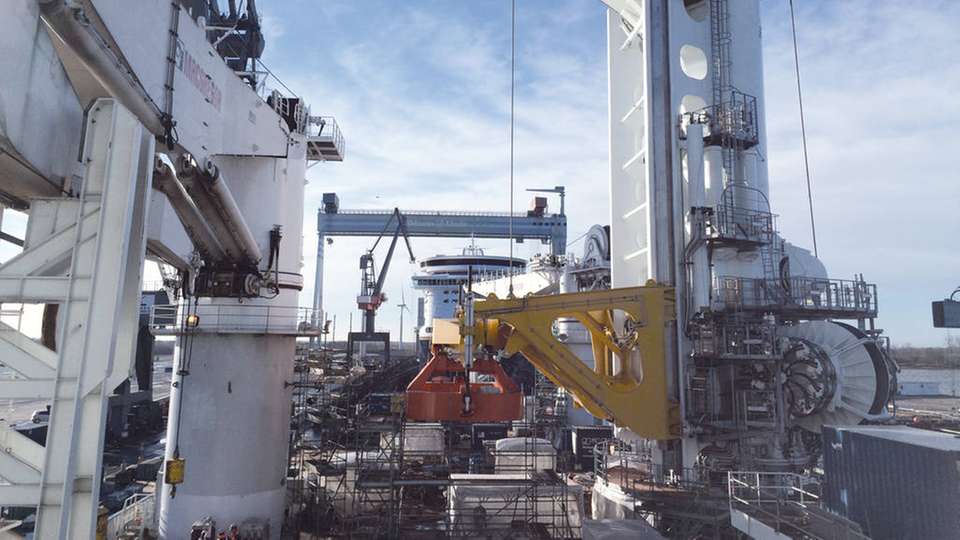

Der SHS Tower Crane des norwegischen Herstellers AXTech verfügt über eine Hebekapazität von 420 t. Damit ermöglicht er es, Unterseeanlagen und technische Einrichtungen in der Nordsee zu installieren und zu warten. Mit einem Bewegungsradius von 180 Grad kann er schwere Anlagen und Einrichtungen vom Deck des Schiffes in die See heben. Insgesamt 15 Hydraulikschläuche mit einem Arbeitsdruck von über 450 Bar stellen die Versorgung des Krans sicher.

Aufgrund der Drehbewegung des Kranes ist es erforderlich, die Schläuche während der Bewegung zu führen. Diese Aufgabe übernimmt ein maßgeschneidertes Energieführungssystem von Tsubaki Kabelschlepp. Die entstandene Lösung berücksichtigt dabei die limitierten Bauräume und extremen Anforderungen der Anwendung und bewährt sich seit 2,5 Jahren erfolgreich im Einsatz. Das Kransystem selbst wird durch die Firma TechnipFMC, einem weltweit agierenden Anbieter in der Öl- und Gasindustrie, betrieben und gewartet.

Schwankende Lasten von bis zu 400 t

Jens Stadter, Vice President Cable Carrier Systems bei Tsubaki Kabelschlepp, erläutert: „Die Energieversorgung des Kranes ist eine entscheidende Schnittstelle, von der die Funktion und vor allem die Sicherheit der gesamten Einrichtung abhängt.“ Die Konstruktion von passenden Energieführungssystemen ist dabei besonders anspruchsvoll. Denn bei dieser Anwendung hat man mit schwankenden Lasten von bis zu 400 t zu tun. Das ist eine Herausforderung, die durch die extremen Bedingungen auf hoher See noch verschärft wird.

Die Ursache liegt darin, dass sich die Energieführungen am Fuß, beziehungsweise der Basis des Kranes, wenige Meter über der Wasseroberfläche, befinden. Somit sind sie regelmäßig zu 100 Prozent dem Salzwasser ausgesetzt. Des weiteren müssen sie auch bei extremen Wetterbedingungen unterbrechungsfrei funktionieren. Dafür wichtig ist eine hohe Stabilität der Energieführungsketten, die die Schiffsbewegungen aufgrund des rauen Seeganges berücksichtigt.

Tsubaki Kabelschlepp hat die Gesamtlösung mithilfe von 3D-Simulationen entwickelt und später unter realen Bedingungen getestet. Um die Installation zu vereinfachen, wurde die Stahlkonstruktion auf dem Festland vormontiert und anschließend in nur drei Hüben auf das Schiff gehoben. Die Montagezeit auf dem Schiff ließ sich so auf wenige Tage verkürzen.