Im Allgemeinen werden FPCs in einem mehrstufigen, stapelweisen Fotolithografieverfahren hergestellt, um die Kupferbahnen für die flexible Schaltung zu ätzen. Bei diesem Produktionsverfahren werden ätzende Chemikalien eingesetzt, die das unerwünschte Kupfer auflösen. Darüber hinaus ist es sehr zeit- und energieaufwändig, das Altkupfer aus den Chemikalien zu extrahieren, was ein effektives Recycling erschwert. Das Stanzverfahren ermöglicht eine sofortige Wiederverwertung des Kupfers, so dass es dem chemischen Ätzen vorzuziehen ist.

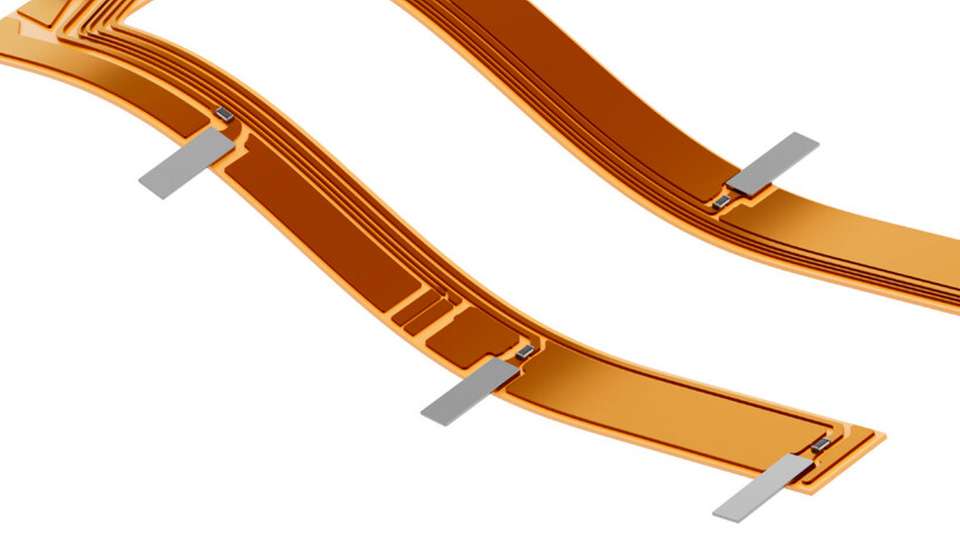

Im Vergleich zu FPCs, die eine Größenbeschränkung von 600 x 600 mm haben, gibt es bei FDCs keine Längenbeschränkung, da sie von Rolle zu Rolle hergestellt werden. Unter bestimmten Design-Gesichtspunkten bietet der FDC ähnliche Leistungsmerkmale wie FPCs. Diese Ergebnisse wurden durch strenge interne Prüfungen der Abmessungen, des Temperaturschocks, des Leiterbahnwiderstands, des Temperaturanstiegs, des Isolationswiderstands und der Hochspannung bestätigt.

„Die Übernahme der FDC-Fähigkeit für flexible Schaltungen entspricht unserer Vision, bei der Schaffung einer nachhaltigen Batterie-Wertschöpfungskette für Elektrofahrzeuge über den Tellerrand hinauszuschauen“, erklärt Gustavo Cibrian, Product Manager, Energy System bei Ennovi. „Unsere Bemühungen ermöglichen es Ennovi, den Batterieherstellern eine CCA-Designlösung anzubieten, die ihre Anforderungen in Bezug auf Kosten, Zeit und Leistung in Einklang bringt. So können sie kostenorientiert planen.“

Weitere Informationen über die FDC-Kompetenz von Ennovi finden Sie hier.