Die Transformation zur Integrated Industry ist der beherrschende Trend im produzierenden Gewerbe. Im Fokus steht dabei das dynamische Management der immer komplexeren Produktionssysteme, basierend auf einer intelligenten, horizontalen wie vertikalen Vernetzung von Maschinen, Objekten und IT-Systemen; kurz: der vollständigen Digitalisierung der industriellen Produktion. Technologien zur automatischen Identifikation und Datenerfassung (auch Auto-ID, „Automatische Identifizierung“) kommt dabei eine Schlüsselrolle zu.

Zur eindeutigen Identifizierung von Objekten können verschiedene Techniken eingesetzt werden. Im industriellen Umfeld wird am zu identifizierenden Objekt üblicherweise ein künstlicher Identifikator in Form eines Bar- bzw. QR-Codes oder auch eines RFID-Tags angebracht. Neben dem Schlüsselattribut zur eigentlichen Identifikation können dem Objekt so weitere Informationen mitgegeben werden, die später maschinenlesbar zur Verfügung stehen. Durch Verknüpfen mit der Ortsinformation während des Scanvorgangs kann zusätzlich eine Lokalisierung des Objekts erfolgen. Typische Anwendungen sind die Kommissionierung von Gütern, das Sortieren von Warenströmen, Paketverfolgung und -rückverfolgbarkeit, das fehlerfreie Einlagern oder die dynamische Lagerhaltung.

Grundlage der RFID-Technologie ist der berührungslose Austausch der Identifikationsinformation per Radiowellen. Dazu wird auf dem zu identifizierenden Objekt ein Transponder befestigt, der via Lesegerät ausgelesen wird. Um eine kompakte Bauweise zu ermöglichen, sind Transponder zumeist in passiver Bauweise gefertigt, das heißt sie kommen ohne eigene Energiequelle aus und gewinnen benötigte Energie aus dem vom Lesegerät ausgestrahlten Radiosignal.

Wesentlicher Vorzug der Technologie ist die Art der Datenerfassung. Transponder können auch erfasst werden, wenn keine Sichtverbindung zum Lesegerät besteht und eine Pulk-Erkennung mehrerer Transponder ist möglich. Mit einer UHF-RFID-Lösung können einzelne Objekte wie Hunderte von Objekten gleichzeitig präzise über Meter oder nur Zentimeter erkannt werden.

Passiert beispielsweise eine Palette am Warenausgang das Gate, können alle darauf befindlichen mit RFID-Transpondern gekennzeichneten Transportbehälter erfasst werden.

Ein weiterer Vorteil der RFID-Technologie ist die Möglichkeit, bei Bedarf die im Transponder abgelegten Daten zu modifizieren oder um zusätzlich Objekt- und Fertigungsinformationen zu erweitern. Der Transponder wird zum Objektgedächtnis und es entstehen intelligente Produkte, die einen dezentral gesteuerten Fertigungsprozess ermöglichen. Sie koordinieren selbst den für sie optimalen Weg durch die immer komplexere Produktions- und Logistiklandschaft bis hin zum Kunden. Der Verbindungstechniker Harting bietet hierzu vom robusten Transponder (IP69K), über Antennen und Lesegeräte bis zur Softwarelösung bei Bedarf alles aus einer Hand. Mit der innovativen Ha-VIS-Locfield-Antenne, die auf einem flexiblen Koaxialkabel basiert, lassen sich Lesezonen in nie dagewesener Freiheit einfach gestalten. Das Antennenfeld breitet sich radial um den Koaxialleiter aus, seine Breite ist mithilfe der Leistungseinstellung am RFID-Lesegerät einstellbar.

Radial um ein Kunststoffrohr befestigt, S-förmig unter Arbeitstischen oder Regalen, in Serverschränken oder an Gabelstaplern – durch die neue Flexibilität lassen sich völlig neue Lösungen verwirklichen. Zur nahtlosen Integration der Lesegeräte in bestehende SPS- oder ERP-Systeme steht die Harting Ha-VIS Middleware bereit, die einzige europäische GS1 EPCglobal ALE1.1 standardkonforme Softwarelösung zur zeitsparenden, flexiblen und zuverlässigen Anbindung des RFID-Systems an die Unternehmensprozesse.

Hardwareseitig unterstützt Harting die Realisierung von Integrated Industry-Projekten mit der neuen IIC MICA, einer kompakten, modular aufgebauten Industrie-PC Plattform. Die Plattform stellt dem Anwender einen Baukasten grundlegender Hardware-Module und Software-Apps bereit, darunter auch ein RFID-Modul, ist zudem sowohl für individuelle Hard- als auch Software-Erweiterungen offen. Dank ihrer robusten Bauweise kann die IIC MICA dezentral Aufgaben im Feld übernehmen. Von der Erfassung von RFID- oder Sensordaten über die Orchestrierung von SPS-Systemen bis zur Kommunikation mit der zentralen IT realisiert sie die vertikale Integration vom Shop Floor bis zum Top Floor in nur einem Gerät.

Vom Shop Floor zum Top Floor

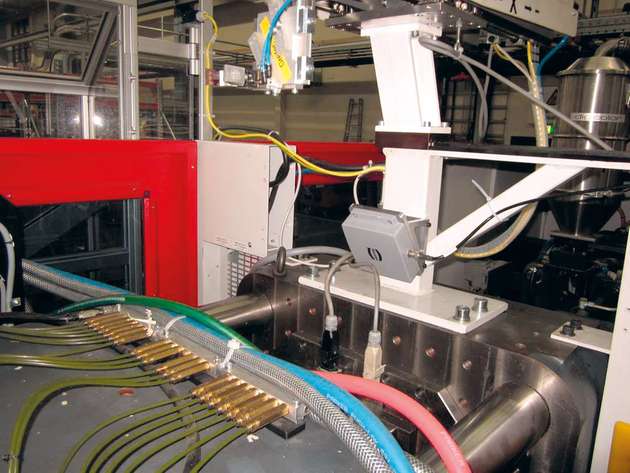

Ein Beispiel zeigt das Potenzial dieses Ansatzes. An werkseigenen Spritzgussmaschinen wurde ein Predictive-Maintenance-System zur Überwachung der Schneckenwelle integriert. Der Verschleißgrad der Schnecke bestimmt die Länge des Einspritzvorgangs und kann indirekt über die Einschaltdauer des Antriebsmotors bestimmt werden. Die besondere Herausforderung hier besteht in der gleichzeitigen Berücksichtigung der jeweils gerüsteten Spritzform und ihrer individuellen Einspritzzeiten. Die Identifizierung erfolgt über am Werkzeug montierte RFID-Transponder und die Verarbeitung der Daten lokal in der IIC MICA.

Neben dem originären Zweck der Installation, eine vorausschauende Instandhaltung zu ermöglichen, kann dank der nun gegebenen Identifizierbarkeit der Werkzeuge fortan auch garantiert werden, dass das jeweils richtige Werkzeug gerüstet ist und der entsprechende Parametersatz in die Anlage geladen wurde – ein vollwertiger eigener Anwendungsfall. Sogar einen dritten Anwendungsfall deckt die Installation ab. Sie ermöglicht eine kontinuierliche Inventur der Formen, die aufgrund der Höhe des darin gebundenen Kapitals auch relevant ist.

.jpg)