Bei der Herstellung der Kunststoffbauklötze fallen die Teile aus der Spritzgussmaschine in eine Kiste. Die anschließende Vereinzelung für die Montage ist wegen der hochglänzenden Oberfläche sehr komplex. Verarbeitet werden auf dieser Produktionsstufe rund 20 verschiedene Typen mit Größen von circa 60 mm x 200 mm.

Eine weitere Herausforderung ist der nachfolgende Prozessschritt, der höchste Greifgenauigkeit erfordert. Daher ist eine präzise Objekterkennung erforderlich. Der MiniPick3D soll diese Anforderung erfüllen und dabei kurze Taktzeiten umsetzen.

Kleine Bauteile sind problematisch

Der Sensor kann Bauteile mit wenigen Millimetern Kantenlänge, wie etwa Stecker, Spritzgusselemente, Elektronikbauteile oder Feinmechanikkomponenten, erkennen und automatisch greifen. Seine Quad-Camera-Ausstattung sorgt dabei sowohl für einen vollständigen Überblick über jeden Behälter als auch für die notwendige Präzision und Geschwindigkeit.

Kleine Bauteile stellen nicht nur durch ihre geringe Größe eine Herausforderung dar. Robotersysteme können sie aufgrund des geringen Gewichts sehr schnell bewegen, und das bei in der Regel nur kurzen Transportwegen. Schnelle Scanzeiten und eine exakte Objekterkennung sind daher notwendig, um eine hohe Taktzeit zu ermöglichen.

Viele Blickwinkel auf dasselbe Objekt

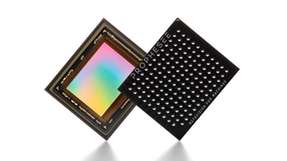

Die Quad-Camera-Technologie des MiniPick3D verwendet vier integrierte Kameras, um das Volumen jedes Behälters vollständig zu erfassen. Das System ist insbesondere für Kisten mit einem Volumen von bis zu 300 mm x 200 mm x 150 mm ausgelegt. Die verschiedenen Blickwinkel der vier integrierten Kameras ermöglichen mehrere Perspektiven auf dasselbe Objekt.

Diese Multi-View-Aufnahmen sollen gewährleisten, dass ein Bauteil auch bei Abschattungen oder Lichtreflexionen auf der Oberfläche erkannt und gegriffen wird. Laut dem Hersteller erreicht der Sensor mit der Embedded-Prozessortechnologie Scanzeiten von wenigen hundert Millisekunden, ungeachtet der Oberflächenstruktur oder der zu detektierenden Bauteile. Seine Hochleistungs-LED-Beleuchtung liefert in einem Sekundenbruchteil alle notwendigen Referenzpunkte, um die zu greifenden Bauteile zu detektieren.

Zusätzlich können nach nur einem Scan gleich mehrere Teile gegriffen werden, was Zeit spart. Damit eröffnen sich auch in Kombination mit kollaborierenden Robotern neue Anwendungen des Griffs in die Kiste, beispielsweise in den Bereichen Montage und Logistik.

WLAN-Ausstattung und OPC/UA

Mittels CAD-Daten erhält MiniPick3D die Informationen, um die zu greifenden Bauteile in der generierten Punktwolke zu erkennen. Automatisch berechnet der Sensor die Roboterbahn, um die Teile zu greifen. Eine integrierte Plausibilitätsprüfung soll den unterbrechungsfreien Betrieb sichern. Neue Bauteilformen erlernt der Sensor ebenfalls anhand eines CAD-Datensatzes. Durch das Einlernen mit CAD-Teach-in kann nahezu jede mögliche Bauteilform schnell eingerichtet und detektiert werden.

Der MiniPick3D passt zu allen gängigen Robotertypen und kann fest montiert oder mobil auf einem Roboter eingesetzt werden. Mit WLAN und dem OPC-UA-Protokoll ist der Sensor darüber hinaus für eine vernetzte Produktion und Industrie 4.0 vorbereitet.

Weitere Systeme in Isras Bin-Picking-Produktfamilie sind der IntelliPick3D-Pro, der besonders für herausfordernde Produktionsbedingungen ausgelegt ist, sowie der neue PowerPick3D, der neue Höchstgeschwindigkeiten bei größeren Komponenten ermöglicht.