Obwohl in anderen Technologie-Bereichen rasante Fortschritte erzielt werden, gibt es auch 2018 kaum ein Elektroauto, das mehr als 500 km Reichweite hat. Lithium-Ionen-Batterien sind aufgrund des abnehmenden Gesundheitszustand bei entsprechenden Lade- und Entladezyklen, ihrer möglichen Instabilität (Thermal Runaway) und Komplexität zwar keine optimalen Energiespeicher, aber die besten, die derzeit zur Verfügung stehen. Weil Zukunftstechnologien wie Festkörperakkus oder Lithium-Schwefel-Batterien noch in der Entwicklung stecken, gilt es, die Lithium-Ionen-Batterie bestmöglich zu nutzen. Im Zentrum steht dabei, die Kapazität und Lebensdauer der Batterie auszuschöpfen.

Die nutzbare Kapazität der Batterie nimmt aufgrund von verschiedenen chemischen Reaktionen mit der Zeit ab. Diagnosesoftware im Batteriemanagementsystem, zum Beispiel in Elektrofahrzeugen oder batteriebetriebenen Werkzeugen, gibt über die tatsächliche Kapazität allerdings keine Auskunft. Sie zeigt lediglich den Ladezustand, State of Charge (SoC), der Batterie an.

Wie viel Energie steckt wirklich im Akku?

Der Gesundheitszustand, State of Health (SoH), ergo Informationen darüber, wie viele Ah der Akku nach einer bestimmten Zahl von Lade- und Entladezyklen noch fassen kann, kann von der Anwendungssoftware hingegen in aktuellen Fahrzeugen und Anwendungen nicht ermittelt werden. Dies wird bei Elektrofahrzeugen schnell zu einem bedeutenden Faktor. Denn vom Gesundheitszustand der Batterien hängen Aspekte wie Reichweite, Ladezeit und garantierte Batterielebensdauer ab. Das heißt: Je exakter der tatsächliche Zustand der Batterie gemessen werden kann, desto optimaler kann die Batterie genutzt werden. Dadurch steigt nicht nur die Reichweite, sondern es sinken auch die Kosten. Denn um die garantierte Reichweite einzuhalten, bauen manche Hersteller als Sicherheitspuffer mehr Batteriezellen in das Fahrzeug als nötig.

Diese zusätzliche Kapazität verursacht zusätzliches Gewicht, das bei einer präzisen Messung nicht notwendig ist. Alternativ geben Hersteller bei gleichbleibender Batterie-Kapazität eine geringere Reichweite an – ebenfalls keine attraktive Lösung für Hersteller und Kunden.

Konventionelle Methoden abgelöst

Bislang greift man bei der Bestimmung des SoH auf relativ umständliche und oft unzuverlässige Methoden zurück. Bereits vor dem Einbau der Batterie werden im Labor oder im Endtest der Batteriepackproduktion umfangreiche Daten erhoben, um den jeweiligen Batterietyp zu charakterisieren. Je nach Anwendungseinsatz und Auslastungsprognosen wird daraus ein Modell abgeleitet und das Lebensende der Batterie berechnet. Der tatsächliche Zustand der Batterie im Betrieb wird allerdings nicht gemessen, wodurch die Datengrundlage insgesamt sehr unpräzise ist.

Um auch während ihrer Nutzung den Gesundheitszustand zu bestimmen, kommt die Coulomb-Zählung zum Einsatz. Hierbei wird sowohl die eingespeiste Ladung als auch die entnommene Ladung gemessen. Die Differenz ermöglicht einen Rückschluss auf die Kapazität der Batterie. Jedoch ist auch diese Methode ungenau und das errechnete Lebensende kann deutlich vom tatsächlichen abweichen, da nicht-reversible chemische Reaktionen im Innern der Batterie oft nicht ausreichend in der Software Beachtung finden.

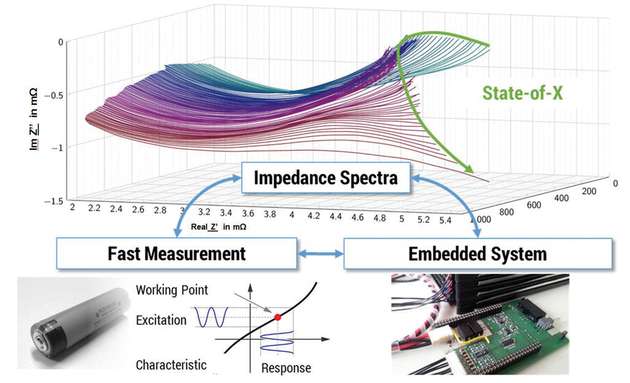

Die Professur Mess- und Sensortechnik der TU Chemnitz hat ein für Embedded Mikrocontroller geeignetes Verfahren entwickelt, mit dem eine präzise Batteriediagnose während des Betriebs innerhalb weniger Minuten – partiell sogar in wenigen Sekunden – durchgeführt werden kann. Rutronik unterstützt diese Entwicklungen in enger Zusammenarbeit mit entsprechenden Entwicklungstools im Bereich der analogen, mixed signal und digitalen Bauelemente und der Sensoren.

Ablauf der entwickelten Messvorgänge

Die entwickelten Messsysteme basieren auf der elektrochemischen Impedanzspektroskopie (EIS). Bei dieser wird die zu untersuchende Batterie mit einem variierenden Wechselstrom angeregt und die daraus resultierende Batteriespannung mit dem anregenden Strom zur Impedanz verrechnet. Daraus lassen sich nicht nur Rückschlüsse auf den Zustand der Batterie ziehen, sondern auch batterieinterne Prozesse wie Ladungstransfer, Elektrodendegradation oder Diffusion messen und bewerten. Im Nyquistplot können zudem nichtlineare Abhängigkeiten zwischen der Impedanz und der Temperatur der Batteriezelle, dem SoH sowie dem SoC schnell diagnostizieren werden. Diese Analysemethode ist zwar sehr präzise, ließ sich bislang allerdings lediglich im Labor umsetzen. Denn moderne Lithium-Ionen-Batterien haben einen sehr geringen Innenwiderstand von wenigen mOhm. Daher sind zum einen kostenintensive, hochpräzise Messgeräte nötig, welche die niedrigen Impedanzwerte und Frequenzen erfassen können, zum anderen benötigt es leistungsfähige Geräte mit großem Speicher, um präzise, dynamische Signale zu erzeugen und anschließend zu analysieren.

Vom Labor ins Embedded-System

Den Forschern der TU Chemnitz ist es gelungen, das Messverfahren in ein Embedded-System auf einem handelsüblichen ARM-Mikrocontroller zu realisieren. Dabei wurde sowohl die Erzeugung des notwendigen Signals als auch sie Signalanalyse so optimiert, dass auch eine MCU mit relativ geringer Speichergröße von wenigen kByte und MCU-typischer Rechenleistung das Verfahren ohne zusätzliche Signalgeneratoren abbilden kann. Als Stromquelle dient dabei die Batterie selbst oder ein benachbarter Batterie-Stack, was den Hardware-Aufwand enorm reduziert. Mit multispektralen Methoden kann in relativ kurzer Messzeit ein großer Frequenzbereich abgedeckt werden, dabei verringern neuartige Algorithmen durch Berechnungen parallel zur Messung den Zeitaufwand zusätzlich. So konnte die Messdauer auf eine Zeit zwischen drei Sekunden und rund fünf Minuten verkürzt werden.

Höhere Garantie, preiswerter und kleiner

Dies ermöglicht die Wiederholung der Messungen während des Betriebs in definierten Zyklen oder Betriebszuständen, beispielsweise bei einem Ampelstopp oder während des ohnehin längeren Ladezyklus.

Daraus ergeben sich mehrere Vorteile: Da sich der tatsächliche SoH exakt prognostizieren lässt, kann die Batterie bis zu ihrem tatsächlichen Lebensende genutzt werden. Hersteller können dadurch eine höhere Reichweite angeben, die Garantie für die Batterien verlängern oder preiswertere und kleinere Batteriesysteme bei gleichen Garantien hinsichtlich Lebensdauer und Reichweite verbauen.

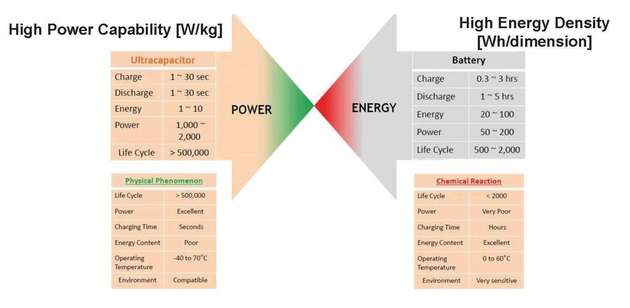

Während die Impedanzspektroskopie die Bestimmung des SoH einer Batterie ermöglicht, tragen hybride Energiespeicher dazu bei, diesen zu verlängern. Zusammen mit der Westsäch-

sischen Hochschule Zwickau hat Rutronik ein digital geregeltes hybrides Energiespeichersystem entwickelt, das auf der optimalen Nutzung der Charakteristika von Lithium-Ionen-Batterien und Superkondensatoren (Supercaps/EDLC) basiert. Supercaps liefern die Energie für Spitzenlastströme, im normalen Betrieb hingegen versorgt die Lithium-Ionen-Batterie die jeweilige Anwendung mit quasi nominalen Strömen. So bleibt die Batterie stets innerhalb ihres optimalen Betriebsbereichs und erhält eine bis zu doppelt so lange Lebensdauer wie in vergleichbaren Applikationen ohne Supercap.

Digitale Steuerung

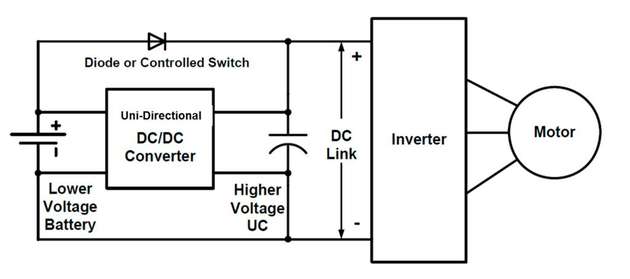

Das Besondere an der Lösung ist, dass sie komplett digital geregelt ist. Damit lässt sich das System beliebig parametrisieren und hinsichtlich Strömen, Spannungen und der Anzahl der Batteriezellen sowie Ultracaps an die Anwendung anpassen.

Hierfür sorgt eine kombinierte Buck OR MOS Boost Schaltungstopologie mit komplett digital implementiertem Power-Management und Regelungen sowie durchgängig softwarekonfigurierbaren Parametern. Dabei bilden neben den Supercaps und der Lithium-Ionen-Batterie die MOSFET-Schalter das Herzstück der Topologie.Gesteuert werden sie über die PWM-Signale eines Mikrocontrollers. Sobald der Energiefluss aus dem Supercap einsetzen soll, greift eine schnelle Stromsteuerungslogik zwischen beiden Energiespeichern und verhindert, dass die Lithium-Ionen-Batterien beansprucht werden.

Vorhersagbare Zuverlässigkeit

Neben der längeren Batterielebensdauer werden Lebensdauer und Gesundheitszustand auch besser vorhersagbar, was die Zuverlässigkeit des Gesamtsystems erhöht. Da die Lithium-Ionen-Batterie stets in ihrem optimalen Betriebsbereich arbeitet, sinkt auch die Gefahr für irreparable, nicht umkehrbare Schädigungen der Batterie und für gegebenenfalls einen Thermal Runaway.

System für sicherheitskritische Anwendungen

Durch diese Vorzüge ist das hybride Energiespeichersystem ideal für eine Reihe von sicherheitskritischen Anwendungen geeignet, beispielsweise medizinische Geräte, professionelle Elektrowerkzeuge oder Leasing-Geräte mit garantierter Laufzeit. Dank seiner digitalen Regelung ist das System flexibel einsetzbar und mit vielen Anwendungen kompatibel. Nicht zuletzt sind hybride Energiespeichersysteme aufgrund ihrer Lebensdauer auch umweltfreundlicher.