Die Diskussion über Ladesteckverbinder und deren Normung zeigt, wie aktuell die Thematik auch in der breiten Öffentlichkeit ist. Dabei geht es hier lediglich um die Schnittstelle zwischen Auto und Ladestation. Anschlusstechnik für Elektromobilität reicht aber viel weiter. Sie beinhaltet beispielsweise die Hochvolt-Verbindungen im kompletten elektrischen Antriebsstrang des Fahrzeugs sowie die Batterieanschlüsse in der Ladetechnik. Dazu gehören weiterhin Kontakte zum Andocken elektrischer und elektronischer Komponenten an Prüfstationen während des Produktionsprozesses. Die Breite der Anwendungen macht deutlich, dass ein umfangreiches Know-how erforderlich ist.

Im Fahrzeug weht ein rauer Wind

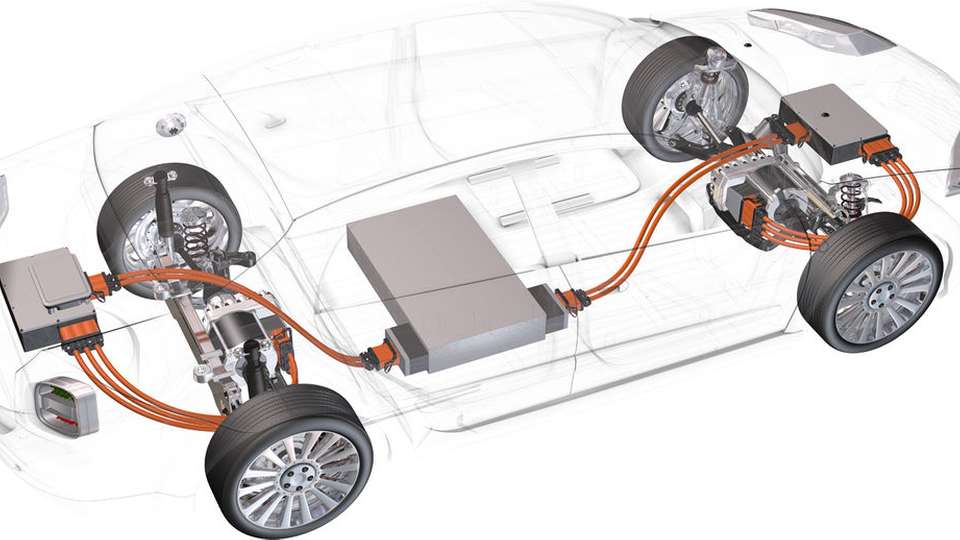

Viele Anforderungen an Hochvolt-Steckverbinder für Elektro- und Hybridfahrzeuge treffen auch auf die Bordnetze in konventionellen Kraftfahrzeugen zu: Auslegung für raue Umgebung, Vibrationsfestigkeit, Schlag- und Stoßresistenz, Temperaturbeständigkeit sowie Treibstoffresistenz. Andere sind dagegen sehr anwendungsspezifisch, gerade in Bezug auf Dauer- und Kurzzeitströme oder Steckzyklen.Hochvolt-Steckverbinder sind im gesamten elektrischen Antriebsstrang zu finden. Hier erfolgt neben der Kontaktierung des Elektromotors auch der Anschluss vieler Baugruppen. Mit Steckverbindern lassen sich Umrichter, Batterien, Ladegeräte und Hochvoltverteiler schnell ein- und ausbauen, was für eine hohe Effizienz bei Produktion und Wartung sorgt. Ebenso werden Nebenaggregate wie Klimaanlage, Batteriekühlung und elektrische Bremssysteme angeschlossen. Zum Schutz vor den hohen anliegenden Spannungen müssen die Steckverbinder eine der Anwendung entsprechende Spannungsfestigkeit und einen definierten Isolationswiderstand aufweisen. Schadhafte oder unzureichende Isolation kann zu einem Lichtbogen mit Material- und Personenschaden führen. Die hohen Ströme wiederum erfordern dauerhaft niedrige Übergangswiderstände der elektrischen Kontakte. Zu hohe Kontaktwiderstände führen zu einer hohen Verlustleistung in Form von Wärme. Eine unzulässige Erwärmung muss aus Gründen der Sicherheit und Effizienz vermieden werden. Die hohen geschalteten Leistungen zum Ansteuern des Elektromotors verursachen zudem elektromagnetische Störungen.

Vorgaben für Sicherheit

In der Automobilindustrie ist man sich dessen bewusst und definiert mit der Liefervorschrift LV215-1 Anforderungen an Hochvolt-Kontaktierungen. Sie bestimmt neben Stromtragfähigkeit, Spannungsfestigkeit, Schirmung, Kontaktwiderstand und Schutzart IP6K9K weitere sicherheitsrelevante Vorgaben. Dies sind zum Beispiel Berührungsschutz im ungesteckten Zustand, farbliche und mechanische Steckkodierung, Verpolungsschutz und Isolation. Zum Schutz vor elektrischem Schlag durch unbeabsichtigtes Trennen der Verbindung oder durch Trennen unter Spannung werden eine gehäuseseitige Verriegelung und ein High Voltage Interlock Loop (HVIL) gefordert [1].Multi-Contact hat sich an diesen Vorschriften orientiert und ein E-Mobility-Steckverbinder-Konzept umgesetzt. Besonderer Wert wurde auf eine hochwertige Schirmung gelegt, die auch bei hohen Frequenzen eine ausreichende Dämpfung erreicht. Der HVIL ist mit zwei separaten Signalsteckern ausgeführt, die beim Trennen der Verbindung als erste unterbrochen werden (last make/first break). Die hohe Stromtragfähigkeit der 12-mm-Kontakte bei minimalem Leistungsverlust wird durch die MC-Kontaktlamellen erreicht. Ziel solcher Konzepte ist es, vorhandenes Know-how über industrielle Hochstrom- und Hochspannungstechnik mit neuen anwendungsspezifischen Anforderungen zu kombinieren und auf dieser Basis optimale Lösungen zu entwickeln. Für viele Fahrzeughersteller ist die Arbeit im Bereich sehr hoher Ströme und Spannungen noch recht neu. Die korrekte Auslegung gemäß technischen und elektrischen Vorgaben ist bei diesen hohen Leistungen jedoch unabdingbar. Eine enge Zusammenarbeit mit Spezialisten ist daher empfehlenswert.

Nicht zu vergessen: die Kosten

Modularität bietet große Vorteile. Im E-Mobility-Steckverbinder-Konzept lassen sich je nach Anwendung ein bis drei oder im Bedarfsfall auch mehr Pole kombinieren. Dies trägt enorm zur Standardisierung und Rationalisierung von Komponenten bei - mit allen Vorteilen wie einheitliche Montage, einfachere Lagerhaltung und Verwaltung. Hinzu kommt, dass viele Projekte noch in der Testphase sind oder als Prototyp aufgebaut werden. Mit modularen Steckverbindern hat man schnell eine passende Lösung zur Hand, die sich mit Standardkomponenten aufbauen lässt. Trotz hoher Anforderungen an Sicherheit, Stromtragfähigkeit und elektromagnetische Verträglichkeit dürfen die Kosten nicht aus dem Ruder laufen. Steckverbinder ermöglichen die schnelle und sichere Montage und Demontage von Komponenten. Jedoch lohnt sich auch das Betrachten der kompletten Verkabelung. Der Einsatz von Aluminiumkabeln statt Kupfer wird diskutiert und soll zukünftig Kosten und Gewicht sparen [2]. Das würde sich auch vorteilhaft auf die mechanische Belastung am Steckverbinder auswirken, die durch die schweren Kupferleitungen recht groß ist. Allerdings müssen die Kabelanschlüsse an den Pins und Buchsen darauf ausgelegt sein, die meist größeren Durchmesser der Aluminiumkabel aufzunehmen.

Und noch ein Steckzyklus

Betrachten wir eine grundlegende Komponente des Elektrofahrzeugs genauer: die Batterie. Zu den bereits genannten Kriterien wie hohe Stromtragfähigkeit und Robustheit im Fahrbetrieb kommt hier noch die Ladehäufigkeit hinzu. Batteriewechselsystemen laden nicht über einen typischen Ladestecker, sondern tauschen die komplette Batterie aus. Die leere Batterie kommt in eine Ladestation und wird durch eine volle ersetzt. Ein durchaus realistisches Szenario: Im Forschungsprojekt Gridsurfer wurde ein 300kg schwerer Akku vollautomatisch aus dem Fahrzeug entnommen und innerhalb von weniger als vier Minuten durch einen geladenen ersetzt [3]. Um einen Steckverbinder für eine automatisierte Batterieladestation zu entwickeln, benötigt man neben elektrischen Kenntnissen im Hochstrombereich Know-how aus der Automatisierung. Wie müssen Kontakte für vollautomatisches Stecken und Trennen gelagert sein? Welche mechanische Auslegung des gesamten Steckverbinders ist notwendig? Welche Kräfte wirken und wie müssen Führungsstifte dimensioniert werden? Wie behandle ich Verschleißteile? Solche Fragen stellen sich beim Anschluss von 12-V-Kfz-Elektronik kaum. Im Batteriesteckverbinder fließen Erfahrungen aus Automatisierungs- und Hochstromtechnik zusammen. Er zeigt wie die Antwort auf solche Fragen aussehen kann: Hochwertige Leistungskontakte (400V DC, 180A Dauerstrom, 300A Kurzzeitstrom) und 24-V-Steuerkontakte sorgen für einen sicheren Ladevorgang und hohe Steckzyklen. Führungsstifte korrigieren Winkelabweichungen beim vollautomatischen Stecken. Die Buchsen (batterieseitig) sind ungesteckt IP2X-berührungsgeschützt. Im gesteckten Zustand während des Fahrbetriebs hat der Steckverbinder die Schutzart IP65. Die Gehäuse sind fest montiert, die Deckel mit den Kontaktelementen können im Bedarfsfall einfach ausgetauscht werden.

Kundenspezifisch für neue Standards

Auch wenn kundenspezifische Kontaktlösungen einen höheren Entwicklungsaufwand mit sich bringen, sind sie selbst bei den Stückzahlen die in der Elektromobilität anfallen, oft kostengünstiger als Standardprodukte. Der Kunde erhält eine Lösung, die hundertprozentig an seine technischen und wirtschaftlichen Bedürfnisse angepasst ist. Im Detail bedeutet dies einfache Handhabung durch optimiertes Anpassen an den Produktionsprozess, weniger Platz durch Auslegen für die tatsächlichen Platzverhältnisse, reduzierte Betriebskosten durch einfache Instandhaltung oder weniger Material durch optimierte Baugröße. Diese Vorteile eines speziellen Designs können schnell die Entwicklungskosten kompensieren. Fakt ist, dass kundenspezifische Lösungen helfen, neue Wege zu gehen und längerfristig neue Standards zu schaffen. Ein typisches Beispiel hierfür ist der Steckverbinder TBC, der ursprünglich für Sonderfahrzeuge zur Kontaktierung der Starterakkustation entwickelt wurde. Absolute Zuverlässigkeit ist hier unabdingbar. Ergebnis: ein robuster, kompakter Steckverbinder mit berührungsgeschützten Kontakten für viele Anwendungen mit Elektromotor oder Batterie, die Zuverlässigkeit und Sicherheit erfordern. Das können Gabelstapler, elektrische Zweiräder, Ladegeräte, Aufzüge, Kräne, Seilwinden und so weiter sein. Eine gute Kenntnis des Marktes und vor allem ein direkter Kontakt zum Kunden ist die Voraussetzung für die Entwicklung marktgerechter Produkte. Mit jedem fachübergreifenden Projekt in der Elektromobilität lernen wir alle dazu - werden wir besser. Die enge Zusammenarbeit zwischen Anschlusstechnik-Spezialisten und Fahrzeugherstellern ist in diesem dynamischen und anspruchsvollen Markt ausschlaggebend für den Erfolg.

Weitere Informationen

[1] LV215-1 Entwurf Ausgabe 2012-01, Elektrik/Elektronik Anforderungen an HV-Kontaktierungen, Lastenheft [2] Bayern Innovativ: 15. Kooperationsforum Bordnetze, Das (r)evolutionäre Bordnetz, 22. November 2012, Bericht, www.bayern-innovativ.de/bordnetze2012/bericht (abgerufen am 1.8.2013) [3] Next Energy EWE-Forschungszentrum für Energietechnologie e.V.: „Next Energy optimiert Traktionsbatterien für die mobile und stationäre Nutzung, Deutschlands erste Batteriewechselstation als ideales Forschungsobjekt“ in: E-Mail, Das Magazin für die Mobilität von Morgen, Ausgabe 01/2012, Herausgeber: Forum ElektroMobilität e.V. c/o Fraunhofer-Forum Berlin