In jeder Phase des Lebenszyklus einer Anlage bieten digitale Bussysteme Vorteile in Bezug auf Qualität, Kosten und Geschwindigkeit. Feldbusse für die Prozessautomation wie Profibus PA und Foundation Fieldbus H1 bieten eine konsistente Feldbuskommunikation für alle Anforderungen in der Prozessautomatisierung von der ersten Prozessdatenübertragung über Konfiguration bis zu detaillierter Diagnose.

Wenn „Betreiber“ der heimischen Kommunikationszentrale mit ihrem Fernseher im Internet surfen, über das Smartphone E-Mails lesen oder mit dem PC telefonieren, dann wirkt im Hintergrund eine komplexe Infrastruktur. Mit der Komplexität digitaler Feldinstrumentierung mussten sich Marktteilnehmer anfangs allerdings selbst auseinandersetzen.

Mit zur Bandbreite gehören:

Diagnoseinformation und eine teilweise unüberschaubare Zahl an Parametern je Instrumententyp

Inkompatibilität von Software-Versionen

Händische Einbindung in die Leittechnik

Signale, die nicht mehr mit dem Multimeter messbar sind

Höhere Empfindlichkeit der Installation gegenüber elektromagnetischen Störungen

Mehrere Feldgeräte an einer gemeinsamen Zweidrahtleitung

Digitale Technik erfordert von allen Beteiligten, sich auf neue Arbeitsstrukturen und Methoden einzulassen. Das heißt, für die effiziente und zeitgemäße Nutzung von Feldbustechnik in der Anlage ist auch ein Umdenken bei den Anwendern notwendig.

Hindernisse überwinden

Ein klassischer Fallstrick bei der Einführung eines Feldbusses ist der geänderte Umgang mit dem Physical Layer. EMV und Erdung gewinnen hier an Bedeutung. Planung und Segmentberechnung sind vorab vonnöten. Komplizierter und zeitaufwendiger wird es im Anlagenlebenszyklus dabei nicht, im Gegenteil: zahlreiche Tools erleichtern die Planung und automatisieren die Prüfung der Installationsqualität. Die Installation selbst lässt sich durch Schulungen der Installateure maximal einen Tag vorab reibungslos gestalten.

Im Anlagenbetrieb ist es wichtig, dass der Anlagenbus eine gemeinsame Technik für den Operator und das Wartungsteam darstellt und gemeinsam genutzt wird. Regelmäßige Schulungen und standardisierte Arbeitsabläufe helfen, den Wissensstand auch lange Zeit nach der Inbetriebnahme aufrechtzuerhalten. In der Praxis hat sich gezeigt, dass die aktive Einbindung der Wartungsmannschaft während der Inbetriebnahmephase, zum Beispiel bei der Kontrolle der Busphysik oder im Assetmanagement (beispielweise Diagnose-Monitoring) das tägliche Leben mit modernen Feldgeräten und dem Feldbus deutlich erleichtern und die Vorteile der Digitalisierung nutzbar machen. Ein erfahrener Anwender aus der chemischen Industrie zu diesem Thema: „Man sollte Profibus-Technologie nicht einfach nur kaufen. Man muss sie in die eigene Organisation einführen und einbetten.“

Der Nutzen von Digitaltechnik

Aufseiten der Nutzerorganisationen und Hersteller bewährte sich in den letzten zwei Jahrzehnten der intensive Austausch mit den Anwendern, die zu wesentlichen Verbesserungen der Technologie führten. Die Entwicklung von FDI und des Profibus PA-Profils zeigen, wie technologische Einstiegsbarrieren abgebaut werden und die Technologie weiter vereinfacht wird: FDI führt die bislang konkurrierenden Technologien EDDL und FDT/DTM in einer Plattform zusammen. FDI reduziert langfristig den Pflegeaufwand bei Herstellern wie Betreibern und vereinheitlicht den Umgang mit der Instrumentierung.

Daten werden beispielsweise durch das PA-Profil 3.02. übertragen. Es definiert die Kompatibilität auf zwei Ebenen: 1. Softwareversionen eines Geräts verhalten sich rückwärts kompatibel und 2. Geräte unterschiedlicher Hersteller sind durch standardisierte Datenübertragung kompatibel. Das vereinfacht und erleichtert den Umgang mit der Feldbustechnik etwa bei Gerätetausch und Leittechnikintegration.

In Bezug auf die Hardware gibt es zahlreiche Vorteile gegenüber dem Analogen:

Mehr Geräte pro Schrankmeter = Weniger umbauter Raum in der Leitwarte

Eine Zweidrahtleitung für bis zu 30 Geräte = Weniger Kabel von der Leitwarte ins Feld

Genauere Messung ohne Skalierung = Flexiblere und präzisere Prozessregelung

Weniger Messstellen durch multi-variable Geräte = Weniger Anschlüsse, Konfiguration

Darüber hinaus lassen sich Anlagen mit Profibus PA schneller in Betrieb nehmen, etwa durch die automatische Dokumentation auch der Installation, den simplen Nachweis der Eigensicherheit und eine automatisierte Überprüfung der Installation ohne händisches „Ausklingeln“.

Im Betrieb helfen Assetmanagement-Systeme und standardisierte Warnungen bzw. detaillierte Diagnosen, zum Beispiel indem sie den Verschleiß der Instrumentierung oder der Feldbusinstallation selbst anzeigen, bevor es zu einem ungewollten, meist kostspieligen Anlagenstillstand kommt.

In Verbindung mit Redundanz-Konzepten lassen sich heutzutage Anlagen betreiben, welche der Analogtechnik in puncto Zuverlässigkeit deutlich überlegen sind. Als Beispiel sei dabei ein Hersteller von Silizium genannt, der als Endanwender in der Prozessautomation durch die Nutzung von Profibus zirka 30 Prozent an Projektierungsaufwand, 70 Prozent an Hardwarekosten und 40 Prozent Softwarekonfigurations-Kosten einsparen konnte.

Die weltweit über 9 Mio. installierten Profibus-Knoten in der Prozessautomation zeigen, dass sich die Technik in der Praxis bewährt hat. Um die Technik konsequent zu implementieren und diese Vorteile zu nutzen, ist der zeitgemäße Umgang mit Feldbustechnik notwendig. Der interessante Punkt ist dabei das notwendige Umdenken – denn Feldbustechnik funktioniert anders als Analogtechnik.

Ausblick

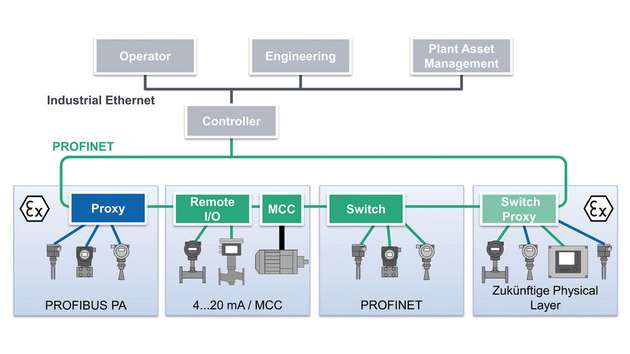

Ist Profibus auch zukunftssicher? Ethernet-basierte Systeme halten auch in der Prozessautomation Einzug. Profibus und Profinet International (PI) erarbeiten heute Standards, die für alle Beteiligten der Wertschöpfungskette den einfachen Umgang mit Profinet ermöglichen werden. Zu den behandelten Themen gehören zum Beispiel:

Bestandsschutz von Instrumentierung mit Legacy-Systemen

Migrationsstrategien von Profibus zu Profinet

Anschluss- und Installationstechnik von Ethernet-basierten Geräten in der Prozesstechnik

In naher Zukunft ist als moderne Lösung vorstellbar, dass Profinet anstelle von Profibus DP eingesetzt wird. PI sieht deswegen Profibus PA als aktuelle Schlüsseltechnologie zur Digitalisierung der Feldkommunikation. Profile für Proxy sind vollständig definiert und realisieren die Einbindung heutiger und zukünftiger Profibus-PA-Installationen in Umgebungen basierend auf Profinet.

Bis eine Variante von Ethernet entsteht, die in den rauen Prozessbedingungen der Prozessautomation so gut geeignet ist wie Profibus PA, wird noch einige Zeit vergehen. Die Herausforderungen sind beispielsweise:

der Einsatz im explosionsgefährdeten Bereich mit Zündschutzart Eigensicherheit

Speisung und Kommunikation über eine Zweidrahtleitung

Kabellängen größer als 1.000 m

IP-basierte Protokolle wie Profinet realisieren einen weiteren Schritt in der Vereinfachung des Gerätetauschs. Die Adressierung erfolgt automatisch und außerdem mit genauer Verortung innerhalb der Netzwerktopologie. Die bereits in Arbeit befindliche nächste Generation des PA-Profils wird dann den Gerätetausch mit automatischem Datendownload ermöglichen.

Ein als Prototyp gezeigter feldinstallierter Switch erkennt automatisch den Profibus PA-Teilnehmer an einem beliebigen Port und emuliert das Gerät, sodass dieses von der Prozessleittechnik automatisch übernommen werden kann. Die automatische Topologieerkennung oder Adressvergabe erlauben der Prozessleittechnik die korrekte Zuordnung von Geräten und Parametern.

Profinet soll dabei zu einer für alle Marktteilnehmer offene Kommunikationsplattform ausgebaut werden, die den Umgang mit Prozessgeräten so einfach gestaltet wie die Bedienung des Fernsehers oder des Smartphones. Letztlich liegt es an der aktiven Zusammenarbeit zwischen allen Beteiligten der Prozessautomation: Anwender, Planer, Betreiber, Dienstleister, den Hersteller und Nutzerorganisationen die Technologie so anwenderfreundlich wie möglich zu gestalten und die konsequente Digitalisierung des „zentralen Nervensystems“ der Anlagen aktiv voranzutreiben.