In der Elektronikbranche kommt das Wachstum gewöhnlich in Wellen, jeweils angeschoben von einer neuen Produktkategorie. In den 1980-ern war das der PC, in den 1990-ern die Vernetzung, vor einigen Jahren das Smartphone. Der nächste Wachstumsmarkt könnten Wearables sein, am Körper tragbare elektronische Geräte, getrieben vom Erfolg erster Produkte wie etwa Google Glass, das geradezu der Archetyp eines am Körper tragbaren Computers ist, und des Fitness-Monitors Fitbit.

Der Begriff Wearables umfasst ein breites Spektrum verschiedener Geräte, darunter die bereits verfügbaren Fitness- und Infotainmentgeräte, aber auch noch nicht besetzte Konzepte wie Biosensoren, elektronische Kleidung, Elektronik, die der Anwender wie ein Pflaster auf die Haut klebt, vielleicht sogar elektronische Tattoos. Alle bereits verfügbaren Wearables und auch noch zu entwickelnde Geräte verbinden allerdings einige gemeinsame Konzepte:

Tragbare Elektronik wird in direktem Kontakt mit dem Körper des Anwenders getragen. Das ermöglicht Funktionen in den Bereichen Wellness, Fitness und Überwachung von Körperfunktionen.

Tragbare Elektronik kann einfach mit einem Computer zusammenarbeiten, etwa einem Smartphone oder Tablet. Dort läuft eine passende Anwendungssoftware, und diese Geräte bieten einen großen Bildschirm als Anzeige.

Erst mit der weiten Verbreitung von Geräten mit den Betriebssystemen iOS von Apple und Android von Google, auf denen Anwendungsprogramme von Drittlieferanten laufen können, stand die notwendige technische Basis für Wearables zur Verfügung.

Aber genau das, was ein am Körper tragbares Gerät so nützlich für seinen Träger macht – nämlich die kleine Baugröße, das Tragen auf oder nahe der Haut und die notwendige Kompatibilität mit iOS oder Android – macht die Konstruktion entsprechender Schaltungen so schwierig. Es ist eine enorme Herausforderung, miniaturisierte, extrem stromsparende Sensoren mit einer Schnittstelle zu iOS oder Android herzustellen, die unter den widrigen Bedingungen einer realen Umwelt verlässliche und genaue Daten liefern. In vielerlei Hinsicht müssen die Sensorhersteller hierfür an die Grenzen technischer Machbarkeit gehen. Was können also Hersteller von

Wearables von Sensorherstellern erwarten?

Verschiedene Sensortypen

Sensoren wie Lichtsensoren, Beschleunigungssensoren und Höhenmesser waren in Mobiltelefonen und Tablets bereits weit verbreitet, bevor Wearables als eigenes Marktsegment aufkamen. Dabei geht der Anwendungsbereich eines am Körper tragbaren Gerätes sehr weit. In den Industrieländern mit ihrer alternden Bevölkerung und zunehmenden Zivilisationskrankheiten wie Diabetes und Herzerkrankungen könnte deren Therapie verbessert werden, wenn etwa Blutzucker, Sauerstoffsättigung und Puls ständig überwacht würden. Aber auch für gesunde Menschen wären biomedizinische Sensoren hilfreich: Ein UV-Sensor auf der Haut oder eingebaut in ein am Körper tragbares Gerät könnte den Anwender über eine Smartphone-App vor einem Sonnenbrand warnen. Oder zum Beispiel mit einem optischen Sensor den Feinstaub in der Umgebungsluft messen und den Träger über sein Smartphone warnen, wenn die Feinstaubbelastung den Grenzwert überschreitet.

Das sind nur einige Sensortypen, die in Wearables verwendet werden könnten. Jeder dieser Sensoren würde für sich arbeiten. Hersteller solcher Geräte prüfen aber auch Anwendungen, in denen Daten mehrerer Sensoren miteinander kombiniert werden. Samsung hat dafür beispielsweise SAMI (Samsung Architecture for Multimodal Interactions) vorgeschlagen. Das ist eine offene Schnittstelle für Sensoren, mit der Entwickler Daten von vielen Sensoren miteinander kombinieren können, um so ein umfassenderes Bild etwa vom Gesundheitszustand eines Patienten zu bekommen, als das ein einzelner Sensor allein liefern könnte.

Probleme für tragbare Sensoren

Ingenieure können heute schon im Labor mit LEDs und Lichtsensoren Puls, Sauerstoffsättigung, Luftqualität oder Abstand messen. Die Herausforderung liegt darin, diese Funktionen so umzusetzen, dass sie auch unter Alltagsbedingungen funktionieren. Dabei ergeben sich Hindernisse auf drei Gebieten:

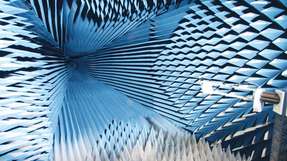

Umfeld: Wearables werden von Menschen am Körper getragen. Das heißt, sie werden dort unvermeidlich warm und schmutzig und müssen Fett und Schweiß aushalten. Der Träger stört vielleicht die Funktion der Geräte unabsichtlich, etwa durch heftige Stöße oder Vibrationen, vielleicht taucht er das Gerät auch ins Wasser oder er setzt es in einem Umfeld mit starken elektromagnetischen Störungen ein.

Stromverbrauch: Ein am Körper tragbares Gerät muss klein und leicht sein. Also kann es auch nur eine kleine Batterie haben. Auch muss das Gerät im Betrieb mit minimalen Strom auskommen und in den Tiefschlaf fallen, wenn es nicht gebraucht wird.

Messgenauigkeit und Zuverlässigkeit: Für eine ernsthafte Anwendung physiologischer Sensoren braucht der Träger genaue und verlässliche Messwerte.

Vom Sensor zur Anwendung

Bei der Herstellung von Wearables liegt die Herausforderung darin, ein Gerät zu konstruieren, das eine im Labor bewährte Technik zuverlässig in einer unwirtlichen Umgebung umsetzt, das dazu winzig gebaut ist und praktisch keinen Strom braucht. Dafür müssen sich die Hersteller analoger ICs nach der Decke strecken. Entwickler von Wearables verlangen von ihnen:

Hohe Integration und weitere Miniaturisierung,

geringen Stromverbrauch,

hohe Empfindlichkeit und

mehr Kenntnis von den Anwendungen.

Ein Beispiel soll das erläutern: Gestensteuerung ist eine Funktion, die bei Wearables allgemein gebraucht wird. Damit spart sich der Entwickler herkömmliche Tasten mit all ihren Problemen. Eine Gestensteuerung kann er mit zwei oder mehr Infrarot(IR)-LEDs und einer Photodiode realisieren. IR-LEDs und IR-Photodioden sind gängige Bauteile, die es bei vielen Herstellern gibt. Was also ist dann so schwierig daran, eine Gestensteuerung für ein am Körper tragbares Gerät zu bauen?

Die Schwierigkeiten stecken in allen drei der oben genannten Gebiete. Zunächst einmal ist das Umfeld schwierig, weil der IR-Lichtsensor eine Menge Störlicht vertragen muss. Damit der Photosensor den IR-Anteil des Umgebungslichts, das hier technisch ein Hintergrundrauschen ist, vom reflektierten IR-Licht der LEDs unterscheiden kann, muss er außergewöhnlich empfindlich sein. Da hilft nur eine dafür hochentwickelte Analogtechnik.

Gleichzeitig müssen am Körper tragbare Geräte klein und leicht sein. Mit hochintegrierten Halbleiterdesigns erreicht der Entwicklungsingenieur die notwendige Miniaturisierung. Die Photodiode, das analoge Frontend und der Prozessorkern könnten auf einem einzigen Chip realisiert werden und damit auch eine vollständige Gestensteuerung. Für ein solches System müssen die LEDs normalerweise ständig leuchten, damit es nach Gesten suchen kann. Vom Stromverbrauch her ist das aber nicht tolerabel. Hier sind intelligente Schlafmodi und Aufwachprozeduren gefragt.

Ein winziger, integrierter, stromsparender, hochempfindlicher IR-Sensor kann das reflektierte IR-Licht erfassen und digitalisieren. Allerdings braucht die Gestensteuerung eine Anwendungssoftware, die die Rohdaten der Lichtmessungen interpretiert. Die Analyse ermöglicht dem System dann:

Geschwindigkeit und Richtung der Bewegung der Hand des Anwenders zu messen,

die Distanz der Hand vom Gerät zu messen,

das Umgebungslicht und das von den IR-LEDs reflektierte Licht zu unterscheiden,

verschiedene Typen der Bewegung als unterschiedliche Gesten zu interpretieren.

Eine Gestensteuerung in einem Wearable umfasst also eine ganze Menge mehr, als nur einige IR-LEDs und eine Photodiode auf eine Miniatur-Leiterplatte zu löten. Die Qualität oder Fähigkeit des Systems, Gesten schnell und zuverlässig zu erkennen, hängt dabei in gleichem Maße von der Software ab wie von der Sensorhardware. Hersteller von Wearables gehen daher immer mehr dazu über, Sensorsysteme zu spezifizieren und nicht nur Sensorbauteile. Wollen Hersteller von Analog-ICs in diesem Markt bestehen, müssen sie auch fertige Algorithmen und Software liefern, die die Sensorhardware unterstützen.