Eine stabile und durchgehend verfügbare Produktion, in der möglichst viele Autos gebaut werden können – das ist das Ziel des Ingolstädter Autobauers. Damit aber Innovationen aus der sich rasant entwickelnden IT-Welt schneller integriert werden können und eine stetige Optimierung der Fertigung – gemäß dem Slogan Vorsprung durch Technik – leichter möglich ist, muss die Produktion IT-orientierter gestaltet werden.

Insbesondere die Tatsache, dass viele verschiedene Geräte im Einsatz sind, stellt Audi vor Herausforderungen. Um die Produktion auf eine steigende Nachfrage anzupassen, müssen beispielsweise weitere Hardwaregeräte gekauft werden. Dabei kommt es aber immer wieder zu längeren Lieferzeiten. Zudem können Updates in vielen Fällen nur manuell installiert werden und die Wartung verursacht hohe Kosten. Beides ist jedoch notwendig, um Cybersecurity zu gewährleisten. Hoch ist auch der Energieverbrauch. Je mehr Hardwaregeräte im Einsatz sind, desto mehr Energie wird benötigt. Das mindert wiederum die Energieeffizienz einer Anlage. Um diese Herausforderungen zu lösen, müssen in der Produktion IT und OT vereint werden. Möglich macht das die Virtualisierung des Shopfloors.

Neue Maßstäbe in der Shopfloor-Automatisierung

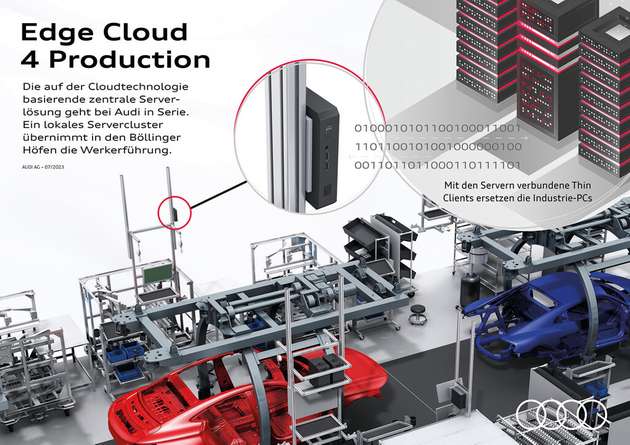

Um IT und OT in der Produktion zusammenzuführen, hat Audi eine komplett neue, softwarebasierte Infrastruktur geschaffen. Die Idee kommt ursprünglich aus dem Bereich der Data Center. Die unterste Ebene der Infrastruktur ist immer gleich und bildet die Basis für die verschiedenen Anwendungen. Mit Edge Cloud 4 Production hat Audi dieses Prinzip auf die Produktion übertragen und die Shopfloor-Automatisierung revolutioniert. Die virtuelle PLC von Siemens spielt dabei eine entscheidende Rolle.

Herzstück des virtualisierten Shopfloors

Hinter der Edge Cloud 4 Production steckt ein Team aus IT- und OT-Spezialisten, das eine private Cloud als Infrastruktur für die komplette Produktion im Werk Böllinger Höfe aufgebaut hat. Auf dieser Cloud laufen alle Applikationen als Software, wie etwa die virtuelle PLC Simatic S7-1500V.

Als es 2019 darum ging, die Vision des virtualisierten Shopfloors zu einem Konzept weiterzuentwickeln, war Siemens als ein langjähriger Partner für Automatisierungssysteme einer der ersten Ansprechpartner. Denn eine softwaregetriebene Fabrikautomatisierung ist nur mit einer entsprechenden Steuerungslösung möglich. Audi benötigte eine virtuelle PLC, die mit der neuen Plattform Edge Cloud 4 Production kompatibel ist und sich nahtlos in die bestehende Automatisierungsumgebung einfügt. Mit Simatic S7-1500V stellt Siemens genau die gewünschte Lösung zur Verfügung.

Offiziell vorgestellt wurde die virtuelle PLC im Frühjahr 2023. Zu dieser Zeit startete bei Audi bereits die Umstellung der ersten Anlage in der Montage auf die Edge Cloud 4 Production – die Grundlage für den ersten Einsatz der virtuellen PLC. Im Juli 2023 ging die Cloud schließlich live. Direkt im Anschluss begannen die Vorbereitungen für die Implementierung der virtuellen PLC. Dafür war eine extrem enge Zusammenarbeit zwischen Audi, Siemens und weiteren Technologiepartnern erforderlich. Die Arbeit hat sich ausgezahlt: Seit Januar 2024 sind im Audi Werk Böllinger Höfe am Standort Neckarsulm zwei virtuelle PLCs in der Achsmontage des Audi e-tron GT erfolgreich im Einsatz.

Gewohntes weiter nutzen

Mit der Umstellung auf eine IT-basierte Shopfloor-Automatisierung macht die Produktion zwar einen großen Sprung nach vorne, doch für die Mitarbeitenden an den einzelnen Anlagen macht sich die Veränderung kaum bemerkbar – im positiven Sinn. Ihnen stehen weiterhin alle Funktionen, die sie von Hardware PLCs kennen, sowie die bekannten Oberflächen und Tools zur Verfügung. Dank der Kompatibilität mit dem TIA Portal müssen auch keine zusätzlichen Programme für die virtuelle PLC geschrieben werden.

Anlagen zentral und einfacher managen

Dank der einheitlichen Infrastruktur haben alle Applikationen dieselbe Basis, was ein rein digitales Management ermöglicht. Verschiedene Tätigkeiten können zentralisiert und remote durchgeführt werden. Zudem sorgt das Management über die Edge Cloud 4 Production für mehr Cybersecurity, da viele Angriffsvektoren aus der Produktion genommen wurden.

Produktion sofort auf den Bedarf anpassen

Da die virtuelle PLC als Software heruntergeladen und über Industrial Edge deployed wird, entfällt sowohl die Lieferzeit als auch die Installation von Hardware-Komponenten. Je nach Bedarf können zusätzliche Instanzen der PLC direkt heruntergeladen oder nicht benötigte Instanzen deinstalliert werden. Das spart Kosten und Energie. Auch Updates und Apps aus Industrial Edge Management können einfach und schnell anlagenweit ausgerollt werden – und zwar vollständig aus der Ferne.

Erfolgreiche Inbetriebnahme

Neben den technischen Hürden gab es auch viele organisatorische Herausforderungen zu überwinden. Mitarbeitende und Management mussten von der Idee der IT-basierten Fabrikautomatisierung überzeugt, die Funktionalität der virtuellen PLC bewiesen und Verantwortlichkeiten verteilt werden. Dafür wurde für Edge Cloud 4 Production ein eigenständiges Team gegründet, in dem IT-Experten eng mit OT-Spezialisten zusammenarbeiten. Dank zahlreicher Tests an der Anlage und einer guten Abstimmung zwischen IT- und OT-Teams konnten Audi und Siemens die neue Technologie erfolgreich in Betrieb nehmen.

Nach ersten Überlegungen, wie die Produktion IT-basiert gestaltet werden könnte, war schnell klar, dass ein Großkonzept notwendig war. Die Evaluierung der Durchführbarkeit und die dazugehörigen Tests dauerten jedoch rund drei Jahre. Diese Zeit war nötig, um Anforderungen zu definieren, Gegebenheiten zu prüfen und mit Herstellern der benötigen Komponenten zu sprechen. Bei der virtuellen PLC profitierten die Projektpartner so bereits früh voneinander – Audi von Siemens‘ Know-how im Bereich der Automatisierungstechnik, Siemens von Audis kontinuierlichem Feedback. Außerdem mussten die Technologien noch angepasst werden. Das betraf beispielsweise die Echtzeitfähigkeit der unterlagerten Infrastruktur.

Der Einsatz einer virtuellen PLC über die Edge Cloud 4 Production wurde zunächst erfolgreich im Audi Production Lab erprobt. Bei der Suche nach einer passenden Anlage für eine erste Inbetriebnahme in der Produktion fiel die Wahl auf eine Anlage in der Fertigungslinie des Audi e-tron GT in den Böllinger Höfen in Neckarsulm. Dank der Kleinserie eignet sich die Manufakturfertigung besonders gut zur Erprobung neuer Technologien. „Anfangs gab es natürlich auch Skepsis und Bedenken in der Belegschaft. Für uns ist beides ein Antrieb, um die Rolloutplanung des Gesamtprojekts so detailliert und vorausschauend wie möglich zu gestalten“, sagt Robin Fallmann, Fertigungsplanung Automatisierungstechnik bei Audi.

Gemeinsam mit Siemens führte Audi bereits frühzeitig Tests an der Anlage durch, um die Situation vor Ort und die Herausforderungen der Umsetzung kennenzulernen. Dieses Engagement hat dazu beigetragen, die Akzeptanz in der Belegschaft zu erhöhen. Denn mit der steigenden Anzahl erfolgreicher Tests wuchs auch das Vertrauen in die virtuelle PLC und die Sicherheit, dass die Lösung funktioniert.

Der ersten Inbetriebnahme im Produktivbetrieb ging eine monatelange Vorbereitungsphase voraus. Server mussten aufgebaut, das Netzwerk geplant, Komponenten installiert und die Verbindungen zu Industrial Edge hergestellt werden. Laut Pascal Schirmer, der als Mitglied des Edge Cloud 4 Production Teams hauptverantwortlich für die Umsetzung der Erstimplementierung war, hat das nur geklappt, weil alle Beteiligten die gemeinsamen Ziele klar definiert hatten und jeder die notwendige Zeit investierte, um die gesetzten Meilensteine pünktlich zu erreichen. Die hier gemachten Erfahrungen zahlen nun unmittelbar auf die Umsetzung folgender Rollouts ein, so Schirmer.

Die erste Inbetriebnahme war nur der Anfang

Mit der erfolgreichen Erstimplementierung der virtuellen PLC haben Siemens und Audi einen wichtigen Meilenstein in der Zusammenarbeit erreicht. Doch dieser Erfolg war erst der Startschuss für die kommenden Jahre, in denen sowohl die virtuelle Steuerung als auch die cloudbasierte Infrastruktur weiter entwickelt, getestet und ausgerollt werden soll.

In den kommenden Monaten soll vor allem die Belegschaft in den Böllinger Höfen zur neuen Technologie informiert und geschult werden. Zugleich werden aktuell auch erste Apps aus Industrial Edge Management ausgerollt und getestet, wie etwa Sinec Traffic Analyzer. Die Apps können flexibel heruntergeladen und genutzt werden – und auch wieder ganz einfach gelöscht, falls sie später nicht mehr zum Einsatz kommen.

Gleichzeitig wird die Erstimplementierung genutzt, um organisatorisch und betrieblich dazuzulernen. So wird beispielsweise auch ein virtuelles Bedienpult getestet und nach potenziellen Hürden im Arbeitsalltag an der Anlage gesucht. Hierbei hat sich Siemens bereits als starker Partner erwiesen. Herausforderungen, die sich bei der ersten Inbetriebnahme ergeben haben, konnten dank des Engagements von Siemens und der Audi IT-Abteilung gelöst werden. Basierend auf der bisherigen erfolgreichen Zusammenarbeit blicken alle Projektbeteiligten optimistisch in die Zukunft.