Bei elektrischen Antrieben mit fester und variabler Drehzahl liegt der Fokus zur Zeit eindeutig auf der Effizienz. Um diese zu steigern und die gesetzlichen Vorgaben zu erfüllen, bekommen Asynchronmotoren mehr Kupfer und Synchronmotoren teure Permanentmagnete. Das brachte den Synchron-Reluktanzmotor ins Spiel, der keine Läuferwicklung braucht und ohne Permanentmagnete auskommt. Stattdessen werden spezielle Läuferbleche mit Flussleitstegen und Flusssperren aus Luft genutzt. Die fehlenden Läuferverluste bringen einen guten Wirkungsgrad.

Wie sich zeigte, ist die Effizienz nicht nur im Bemessungspunkt gut, sondern auch in weiten Bereichen bei Teillast. Über Frequenzumrichter gespeist, zeigt der Motor die guten Eigenschaften auch bei drehzahlvariablem Betrieb. Mit einer speziellen Software kann er kostengünstig sensorlos betrieben werden. Diese „spezifisch“ guten Eigenschaften einer hohen Effizienz des Motors hängen bei näherer Untersuchung von der Parametrisierung des speisenden Controllers ab, wie im Folgenden gezeigt wird.

Effizienz des Motors

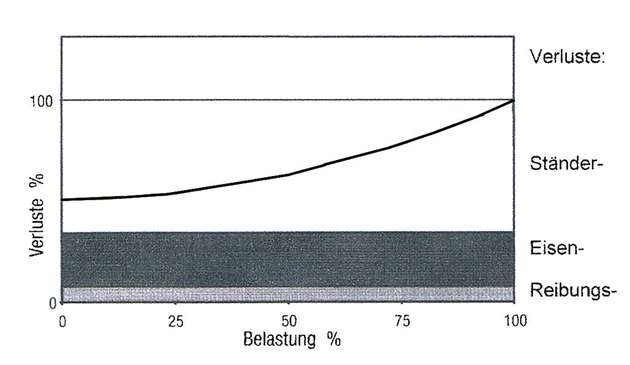

Die Verluste von Synchronmotoren sind spannungs- und stromabhängig. Während die Eisenwirbelstromverluste dem Quadrat der Spannung proportional sind: PvFEW ~ U12, hängen die Wicklungswirkverluste vom Quadrat des Ständerstroms: PvW ~ I12 ab. Wird die Speisespannung des Motors im Betrieb gesenkt, sinken die Verluste im Motor. Das linke Diagramm auf Seite 100 zeigt die beiden Verlustarten eines Synchronmotors und ihre prinzipielle Aufteilung über der Belastung des Motors. Zu erkennen ist, dass bei steigender Last die Eisenverluste bis etwa zur halben Bemessungslast überwiegen und danach bei weiterer Belastung die Stromwärmeverluste in der Ständerwicklung dominieren. Der Verlauf der Verlustaufteilung der beiden Hauptverlustarten über der Belastung (Abgabeleistung) gilt für den Betrieb mit konstanter Spannung. Der Anteil der Wicklungsverluste steigt tendenziell mit steigender Belastung, während der Anteil der Eisenverluste in etwa konstant bleibt.

Bei Motoren im Bereich der großen Stückzahlen von 0,75 bis 7,5 kW, summieren sich die Hauptverluste – Stromwärme und Eisenverluste - auf über 90 Prozent der Gesamtverluste des Motors. Daher ist es sinnvoll, sich bei einer Untersuchung nur auf diese Verluste und zunächst nur auf diesen Leistungsbereich zu beschränken.

Betrieb mit Spannungsabsenkung (Unterspannung): Das Absenken der Motorbetriebsspannung U und die damit einhergehende Verringerung der Magnetisierung vermindert die beiden Verlustarten und verbessert somit die Effizienz des Motors. Dies spart Energie beim Betrieb einer Anlage. Zu bedenken ist jedoch, dass sich durch die Spannungsabsenkung auch die Motordrehmoment-Kennlinien verändern. Bei einer Spannungsabsenkung sinken alle Drehmomentwerte im ganzen Bereich quadratisch mit der Spannung ab. Somit stellt sich bei Belastung ein anderes Verhalten ein. Diese Änderungen des Drehmomentverhaltens sind beim belasteten Motor zu beachten, um einen sicheren und stabilen Betrieb zu gewährleisten.

Betrieb am Controller (Frequenzumrichter): Controller werden als Stellglieder für den drehzahlvariablen Betrieb von Antrieben mit Drehstrommotoren eingesetzt. Über einen ungesteuerten Netzstromrichter (NSR) wird ein Zwischenkreiskondensator C gespeist. Aus dem Spannungszwischenkreis speist der Motorstromrichter (MSR) den Motor mit variabler Frequenz und Spannung nach einer entsprechend angepassten U/f-Kennlinie, die den Prozess mitbestimmt. Der Kennlinienverlauf über der Betriebsfrequenz wird über Parameter eingestellt.

Die verlustarme Drehzahlverstellung mit solchen elektronischen Stellgliedern führen auch bei Antrieben mit längeren Schwachlastzeiten zum Einsparen von Energie. So kann im Fall einer Schwachlast die Speisespannung des Motors vom Spar-Programm der Controller-Steuerung automatisch reduziert und der verringerten Last angepasst werden.

Motorbetrieb am Frequenzumrichter: Bei Betrieb eines Drehfeldmotors synchroner Bauart am Frequenzumrichter werden bei Drehzahlverstellung die Speisespannungen entsprechend einer angepassten U/f-Kennlinie reduziert. Ein korrekt bemessener Antriebsmotor arbeitet im Volllastfall dauernd im Typenpunkt mit seinen Bemessungsdaten. Nur bei schwankenden Leistungsanforderungen – mit Schwachlastzeiten – weicht er mehr oder weniger stationär vom Typenpunkt ab. Eine Energieeinsparung kann bei diesem Motor in ausgeprägten und länger andauernden Schwachlastzeiten erreicht werden, wenn dort die U/f-Kennlinie reduziert wird, um die Motorverluste zu vermindern.

Einfluss der Parameter

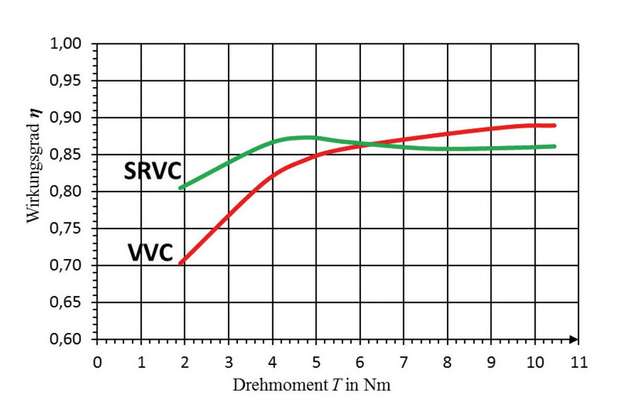

Die Verläufe der Kennlinien im unteren Teillastbereich kommen durch die eingestellten Regel-Verfahren der Controller

zu Stande, siehe Abbildung oben rechts. Sie arbeiten jeweils mit einer unterschiedlichen U/f-Kennlinie im unteren Frequenzbereich. Ein Beispiel soll das zeigen: Während beim Voltage-Vector-Control-Verfahren (VVC) das Spannungsverhältnis der U/f-Kennlinie nahezu konstant gehalten wird, senkt das Synchrone-Reluktant-Vector-Control-Verfahren (SRVC) das Spannungsverhältnis der U/f-Kennlinie im Teillastbereich überproportional ab. Dadurch reduziert der Controller die Speisespannung des Motors und damit auch die Eisenverluste des Motors und die Effizienz der Synchron-Reluktanzmaschine für diesen Betriebsbereich steigt.

Wird derselbe hochwertige IE4-Motor an einem Controller

mit verschiedener Parametrisierung betrieben, behält der Antrieb nicht in jedem Fall die hohe Effizienz bei. Die in der Abbildung oben rechts gezeigten Abweichungen im unteren Teillastbereich kommen durch die eingesetzten Regel-Verfahren des Controllers – die eingestellten U/f-Kennlinien – zu Stande. Darauf muss beim Einsatz der hocheffizienten Antriebe geachtet werden.