Der Einstieg in die Smart Factory ist aufwändig und teuer? Erfolgreiche und bewährte Technologielösungen mit wenig Aufwand für Industrie-4.0-fit zu machen statt hoher Investitionen in neue Hard- und Software kann für viele Betriebe die bessere Alternative sein: Die Lacon Refitting Module ermöglichen es, vorhandene Steuerungen mit wenig Aufwand den aktuellen Entwicklungen anzupassen und einen durchgängigen, digitalen Informationsfluss bis zur Cloud zu realisieren. Mit einem mobilen Demonstration-Kit kann der Anwender vorab sogar testen, welche Vorteile eine solche Vernetzung in seiner Umgebung bieten kann.

Refitting-Module – Ready for Industry 4.0

Die Digitalisierung und Vernetzung von Steuerungen, Maschinen, Anlagen und Prozessen bringt Unternehmen erhebliche Vorteile bei der Beschleunigung der Prozesse und sind ein entscheidender Faktor im Kampf um Wettbewerbsvorteile.

Während große Unternehmen und Konzerne hohe Summen investieren, um alte Maschinen und Steuerungen durch Neue zu ersetzen und zur Smart Factory zu werden, sehen sich viele klein- und mittelständische Firmen mit den Herausforderungen der industriellen Revolution überfordert.

Bewährte, prozesssichere Steuerungen, die die Mitarbeiter aus dem FF beherrschen, durch eine neue, durchgängige I4.0-Plattform zu ersetzen ist für den personell und finanziell dünner ausgestatteten Mittelstand auch ein Risiko: hohe Investitionskosten und umfangreiche Einarbeitungszeiten der Mitarbeiter in neue Bedienoberflächen, und das verbunden mit einer noch nicht prozesserprobten Funktionalität. Entsprechend zurückhaltend sind bis heute KMU´s mit dem Wechsel in die Industrie 4.0-Welt.

Nur 13 Prozent nutzen Industrie 4.0

Dass viele Unternehmen immer noch zögern, die digitale Transformation umzusetzen, belegen auch aktuelle Studien. So hat zum Beispiel eine Untersuchung der WHU (Otto Beisheim School of Management) aus 2020 ergeben, dass nur bei 13 Prozent der deutschen Familienunternehmen Industrie 4.0-Technologien zum Einsatz kommen.

Als Gründe werden insbesondere das Fehlen technologischer Schnittstellen zwischen existierenden Anwendungen und neuen Technologien genannt, daneben stellen die Anschaffungs- und Einführungskosten und fehlendes Spezial-Wissen hohe Hemmschwellen dar.

Die bewährte Technologielösungen mit wenig Aufwand für Industrie 4.0 fit zu machen, statt hoher Investitionen in neue Hard- und Software zu tätigen, kann deshalb für viele Betriebe die weit bessere Alternative sein. Mit dem Lacon Refitting Module ist es Unternehmen möglich, ihre vorhandenen Steuerungen mit wenig Aufwand den aktuellen Entwicklungen anzupassen und einen durchgängigen, digitalen Informationsfluss bis zur Cloud zu realisieren.

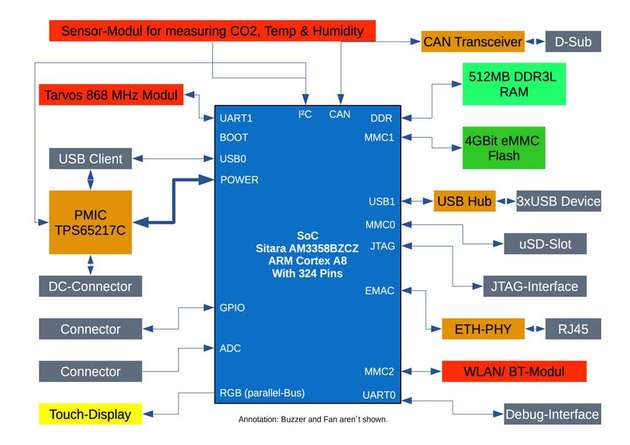

Die Anbindung der unterschiedlichsten Industrielösungen funktioniert denkbar einfach über CAN-Bus, wobei die Plattform nicht auf diesen Standard beschränkt ist. Human Machine Interfaces stehen per USB Tastatur & Maus und Touch Display zur Verfügung.

Das 5.0 Zoll kapazitive Touch Display erlaubt mit 800 x 480 Pixeln einen kostengünstigen Bedienungsumfang zum Einstieg mit der Darstellung zahlreicher Schnittstellenfunktionen. Hier kommen je vier Ein- und Ausgänge GPIO für beispielsweise Taster, LEDs oder ähnliches zum Einsatz und zwei ADCs für Potis, Sensoren und so weiter.

Ein I2C-Anschluss ist für Sensorikinformationen aller Art vorgesehen. Zusammen mit dem 2.4 GHz WLAN Module und dem Tarvos FunkModule auf 868 MHz. Wird eine schnelle kabellose Datenübertragung sichergestellt. Wer auf robustes Ethernet nicht verzichten will, kann mit ETH-PHY auf EMAC am Board und RJ45-Standardschnittstelle überzeugt werden. Abgerundet wird das Kompaktboard durch einen 4GBit-MMC-Flashspeicher für OS und Anwendunssoftware und µSD-Kartenslot für Bootmedien.

Von der Idee bis zum Industrie 4.0-Upgrade

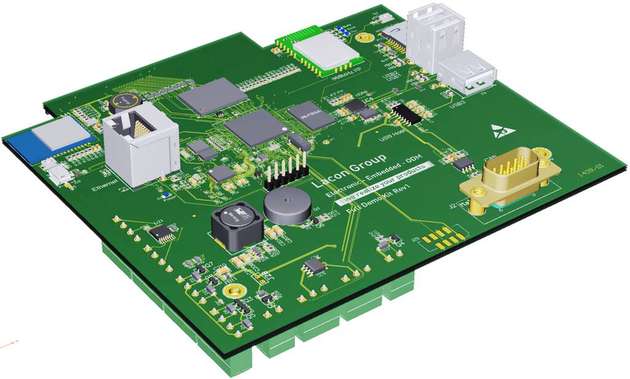

Lacon ist nicht nur Ideengeber, Know-How-Träger und Entwickler, sondern fertigt die Produkte über den gesamten Wertschöpfungsprozess. Design & Engineering der Hard- und Softwareentwickler geht auf die passgenaue Individualisierung der jeweils vorfindlichen Produktionsumgebung ein, das Industrial Engineering optimiert die Projektierung und begleitet die Fertigungsschritte in der Kabelkonfektionierung, Leiterplattenbestückung und dem Gerätebau mit umfassenden Qualitätsprüfungen.

Kurz: Der Anspruch an einen EMS-Player muss für die Anwender nicht geringer sein, als flexibel, schnell und sicher Möglichkeiten für ein Upgrade zur Industrie 4.0 zu schaffen.

Die Refit-Steuerung im Detail

Das Betriebssystem auf Basis von Open Source Embedded Linux bietet für das Refitting Vorteile wie:

Yocto-Tools ermöglichen die Erstellung von Linux-Distributionen für IoT-Software, die unabhängig von der zugrunde liegenden Hardware arbeiten kann.

Qt-Anwendungen sind für Sensordaten implementiert: Damit ist es möglich, unterschiedlichste Sensordaten auf verschiedenen Hard- und Softwareplattformen unverändert einzubinden.

Die Hardware ist ebenfalls für die I4.0-Einbindung optimiert:

Versorgung über 12 V (mit USV)

fast Ethernet

drei USB 2.0 HS Anschlüsse für USB-Devices

µSD-Karten Slot für Boot-Medium

vier GBit Flash-Speicher für OS und Anwendungssoftware

5.0 Zoll kapazitives Touch-Display (800x480 Pixel)

WLAN/ BT Module (2,4 GHz Band)

Tarvos-FunkModule (868 MHz)

CAN-Bus Anschluss mit 1MBit/s

jeweils vier An- und Ausgänge von GPIO-Anschlüssen für In/Output Funktionen

zwei ADC-Anschlüsse für Potis, Sensoren etc. (12-Bit ADC mit 200k Samples/sec.)

Sensor-Module für CO2-, Temperatur- und Feuchtigkeitsmessungen der Umgebungsluft

Anschluss für einen 40 mm Ventilator zur CO2-Sensorbelüftung

Control-Demonstration-Kit macht Ideen greifbar

„Eigentlich ist es ganz einfach.“ So beschreibt der Entwicklungschef von Lacon Embedded, Sebastian Krahl, seine Erfahrungen mit bereits realisierten Industrie 4.0-Projekten.

„Wir sind jedes Mal überrascht und begeistert über so viel Sachverstand, Kreativität und Denkvermögen, wenn wir eine bewährte und gute Lösung anschauen dürfen, an der viele schlaue Köpfe in der Vergangenheit lange gearbeitet haben. Und diese Kompetenz geht nicht verloren, wenn wir die Anbindungs- und Einbindungsmöglichkeiten an unser Demonstration-Kit suchen und finden. Wir gehen tatsächlich spielerisch, aber organisiert, an das Upgrade heran und sehen nach wenigen Wochen greifbare Ergebnisse in der Cloud. Der Digitalisierungsprozess skaliert in der Regel die Informationsfülle und -qualität, reduziert die Kosten für das Industrie 4.0 Produkt, weil es ja auf starken Lösungen beruht und beschleunigt die Produktionsprozesse“, erklärt Krahl.

„Und nebenbei identifizieren wir in der Regel einige mögliche Fehlerquellen und nice-to-have features, die für die nächste Version oder sogar eine Variante genutzt werden können.“