Kennzeichnungslösungen in der Pharmaindustrie müssen oftmals große Herausforderungen bewältigen. Allein die gesetzlichen Vorgaben zum Beispiel für die zuverlässige Rückverfolgbarkeit sind umfangreich. Es ist deshalb wenig verwunderlich, dass gerade diese Branche noch oft akzeptiert, dass für die Etikettieranlagen Sonderlösungen das Mittel der Wahl sein sollen. Doch mit diesen entstehen auch oft Sonderprobleme. Von den deutlich höheren Anschaffungskosten mal abgesehen, bedeuten Sonderlösungen stets, dass ein Teil der tatsächlichen Erprobung erst beim Kunden stattfindet. Und das kostet in den meisten Fällen Zeit, Geld und oft auch Nerven.

Rund 80 Prozent der Aufgaben können jedoch durch Anlagen in modularer Bauweise gelöst werden. Das bedeutet, einzelne, zum Teil schon lange bewährte Funktionsbaugruppen je nach Kundenanforderungen immer wieder neu zu kombinieren – mit dem Ziel, dass jede daraus entstandene Anlage nicht nur Standard-, sondern auch ausgefallenen Herausforderungen gewachsen ist. Also gewissermaßen eine Maßanfertigung von der Stange. Zu den genannten Funktionsbaugruppen zählen vor allem Transportbandsysteme, Etikettierer, Formatteile inklusive Drehsterne, Drucksysteme, Kontrollsysteme und Ausschleuseeinrichtungen.

Der Etikettierer ist das Kernstück jeder Etikettieranlage. In der modularen Bauweise ist es das Ziel, seine Geometrie immer gleich zu lassen. Damit ist selbst nach Jahren noch ein unkomplizierter Austausch gewährleistet. Daraus resultiert aber auch ein hohes Maß an Zuverlässigkeit. Der Etikettierer Herma 400 wird in der immer gleichen Grundform inzwischen mehrere tausend Mal pro Jahr gebaut. Die Elektronik und Software ist in diesem Fall komplett im Etikettierer integriert. Sie auf dem jeweils neuesten Stand zu halten hat praktisch keinen Einfluss auf die Gerätegeometrie. Die einzelnen Aggregate des Etikettierers wie Ab- und Aufwickler, Ablösesysteme und Etikettensensoren werden ebenfalls in großen Stückzahlen gefertigt. Für eine hohe Flexibilität auf Anwenderseite genügt es, diese Aggregate in verschiedenen Ausprägungen vorzuhalten: Etwa in Rechts-Links-Ausführungen, für unterschiedliche Wickeldurchmesser, Etikettenarten und -breiten. Sinngemäß gilt das Gleiche für die anderen Funktionsbaugruppen einer kompletten Etikettieranlage. Damit lassen sich sogar Spezialaufgaben lösen, wie die beiden folgenden Praxisbeispiele zeigen.

Hohe Präzision für filigrane Schlaufen

Bei einem Beispiel handelt es sich um zylindrische Glasflaschen in verschiedenen Formaten, die rundum etikettiert werden müssen. Berücksichtigt man die unterschiedlichen Formate und Materialien, kommen insgesamt rund 20 Etikettenvarianten zum Einsatz. Eine besondere Herausforderung dabei: Auf einem Teil der Flaschen, die als Infusionsbehälter dienen, soll ein Etikett aufgebracht werden, von dem später eine kleine, anliegende Kunststoffschlaufe aufgeklappt werden kann. Sie dient später in der Klinik als Aufhänger. Um diese Funktion sicher zu gewährleisten, müssen diese Etiketten mit sehr hoher Präzision verspendet werden und exakt am unteren Flaschenrand anliegen. Andernfalls besteht die Gefahr, dass sich die Hänger nicht ohne weiteres über den Flaschenboden ziehen lassen oder dabei beschädigt werden. Trotz des tendenziell instabilen Hängers ist für diese Präzisionsleistung kein Spezialetikettierer und keine Sonderanfertigung notwendig. Die Etikettenbahn wird auf einer Seite an einer definierten, festen Anlaufkante geführt. So lassen sich zuverlässig reproduzierbare Verhältnisse erzeugen.

Auf dem Transportband der Etikettiermaschine erreichen die Produkte einen kontinuierlich laufenden Drehstern, werden von diesem vereinzelt und zur Etikettierstation transportiert. Dort werden die Produkte in Rotation versetzt. Das Etikett wird dabei zwischen das sich drehende Produkt und das Anrollband gespendet. Im Etikettierer werden die variablen Daten per Thermotransferdruck aufgebracht, zum Beispiel das Herstellungs- und Verfallsdatum, die Batch-Nummer, der Datamatrixcode inklusive der ab 2015 vorgeschriebenen GTIN sowie die Serialnummer. Kontrollstationen für Code und Druck befinden sich auf dem Etikettiergerät. Um trotz des für manche Anwendungen zu langsamen Thermotransferdrucks die Taktzahl hochzufahren, können problemlos auch zwei Drucker und zwei Kontrollkameras installiert werden. Bei der Wahl des Druckeranbieters ist der Anwender aufgrund des standardisierten Einbaurahmens völlig frei; die Anlage lässt die Integration nahezu aller gängigen Typen und Marken zu.

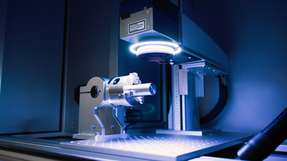

Nach der Etikettierstation kontrolliert man im kontinuierlich rotierenden Drehstern die Etikettenanwesenheit auf dem Produkt mittels Lumineszenz. Oftmals werden dazu aber auch Sensoren mit Farberkennung eingesetzt. Da in dem konkreten Fall nicht gänzlich ausgeschlossen ist, dass Flaschen feucht werden und in der Folge bereits gedruckte und applizierte Etiketten abfallen, werden die Flaschen auf dem Auslaufband ein weiteres Mal auf Etikettenanwesenheit geprüft. Je nach Flaschengröße können auf diese Weise 80 bis 200 Flaschen pro Minute etikettiert werden.

Anspruchsvolle U-Etikettierung

Sofern man die passenden Funktionsbaugruppen auswählt, kann man im Prinzip die gleiche Anlage nehmen, um eine ebenfalls knifflige, aber völlig anders geartete Aufgabe zu lösen. In diesem Beispiel geht es darum, viereckige Behälter auf drei Seiten mit einem Etikett zu versehen – eine hierzulande recht seltene und technisch anspruchsvolle U-Etikettierung. Bei den Produkten handelt es sich um quadratische Kunststoffflaschen mit drei unterschiedlichen Formaten. Die Etiketten sind horizontal mittig auf den Flaschen aufzubringen, mit einem minimalen vertikalen Abstand von sieben mm bei den 50 ml-Flaschen zwischen Flaschenboden und Unterkante Etikett und von acht mm bei den übrigen Formaten. Die exakte Positionierung von Etikett und Druck ist sehr wichtig: Die Behälter mit Diagnoseflüssigkeit werden später von einem Scanner im Diagnosegerät automatisch ausgelesen. Ein falsch positioniertes Etikett oder ein verrutschter Druck kann zu einer Fehlfunktion führen.

Druck- und Kontrolleinheiten funktionieren hier ähnlich. Für die U-Etikettierung der quadratischen Flaschen vereinzelt jedoch der in diesem Fall getaktete Drehstern mit U-förmigen Aufnahmen die Produkte. Während der Drehsternbewegung wird das Etikett längs im Beilauf aufgespendet, sodass es auf beiden Seiten gleichmäßig übersteht. Der Drehstern stoppt vor der Anwalzstation. Die Umbügelstation klappt das Etikett U-förmig um und walzt es an den zwei Außenseiten der Produkte an.