Stellen Sie sich vor, Sie stehen bei einem Metallverarbeiter an einer Maschine. Normalerweise bekommen Sie von den Kollegen aus der Vorfertigung einwandfreie Alu-Profile geliefert, die Sie dann zu Regalen verschiedener Abmessungen montieren. Aber was tun Sie, wenn Ihnen nach der Montage, also in der Abschlussprüfung auffällt, dass Sie Alu-Profile mit Kratzern bekommen haben oder die Profile nicht exakt gerade sind? Je nach Organisation in Ihrem Betrieb haben Sie zwei Möglichkeiten:

Sie deklarieren das zu beanstandende Material als Ausschuss und werfen es in den Abfallcontainer.

Sie eröffnen eine Reklamation und dokumentieren genau, was mit dem Material nicht stimmt.

Im ersten Fall haben Sie zwar weniger Arbeit, verursachen aber unnötige Kosten. Jedoch lohnt es sich für Ihr Unternehmen langfristig, wenn Sie, wie im zweiten Fall beschrieben, dafür sorgen, dass die aufgetretene Abweichung abgestellt wird und im Idealfall nicht noch einmal auftritt.

Reklamationen richtig einsetzen

Um eine Abweichung zu dokumentieren, sollte ein passendes Werkzeug eingesetzt werden – zum Beispiel die Fertigungs-IT oder ganz konkret ein Manufacturing Execution System (MES). In vielen Systemen dieser Art werden neben den allgemeinen Fertigungsdaten aus dem Shopfloor bereits Qualitätsdaten erfasst. Somit ist der Weg zum konsequenten Reklamationsmanagement nicht mehr weit. Aber wie funktioniert denn nun eine Reklamation?

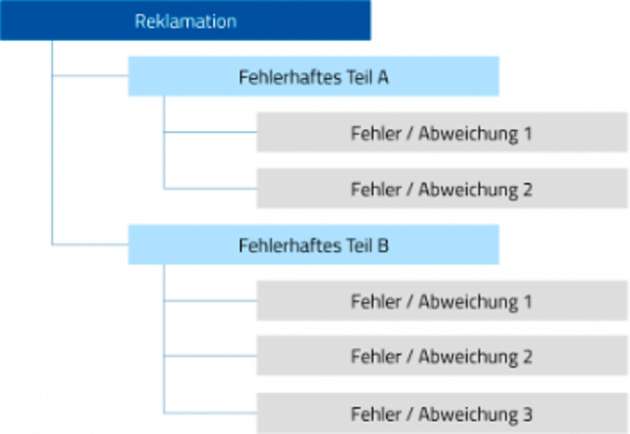

Sobald eine Abweichung erkannt wird, eröffnet der betreffende Mitarbeitende eine Reklamation im Sinne der Fertigungs-IT. Diese besteht aus unterschiedlichen Informationsebenen, die hierarchisch gegliedert sind. Das kann er beziehungsweise sie am Shopfloor-Terminal direkt neben der Maschine oder an jedem anderen Computer tun, der Zugriff auf die Fertigungs-IT hat.

Auf oberster Ebene findet man zunächst allgemeine Daten wie das Datum und die Art der Reklamation. Hier unterscheidet man im Wesentlichen, ob es sich um eine interne Reklamation handelt oder ob die Reklamation vom Kunden kommt beziehungsweise an einen Lieferanten geht.

Für jedes betroffene Teil wird eine neue Unterebene innerhalb der Reklamation angelegt. Hier geht es zum Beispiel um die Seriennummer des Teils oder eine andere Information, die dieses Teil beziehungsweise Material identifiziert.

Auf der untersten Ebene können jedem Teil mehrere Fehler beziehungsweise Abweichungen zugeordnet werden. Spezifische Informationen beschreiben den gefundenen Fehler sowie mögliche Gründe für die Abweichung.

In einer Reklamation können beliebig viele Teile mit jeweils beliebig vielen Abweichungen zusammengefasst werden. Das ist immer dann sinnvoll, wenn die gefundenen Abweichungen in einem näheren Zusammenhang stehen. Idealerweise können wichtige Basisdaten automatisch aus dem laufenden Prozess übernommen werden.

Dazu gehören neben dem erkannten Fehler selbst und dem betroffenen Prüfmerkmal zum Beispiel die Personalnummer und der Name des Mitarbeitenden, der Arbeitsplatz, an dem die Abweichung erkannt wurde, das Material beziehungsweise die Artikelnummer gegebenenfalls mit Chargenbezug sowie der aktuelle Auftrag und Arbeitsgang.

Auch eingesetzte Werkzeuge können anhand der digitalen Informationen mit dokumentiert werden. Richtig eingesetzt kommt man so mit wenigen Klicks von der festgestellten Abweichung zu einer standardisierten Reklamation.

Alles geht seinen Weg

Anschließend sorgt ein vorgegebener Ablauf dafür, dass die Reklamation standardisiert abgewickelt wird. Hierfür eignet sich ein integriertes Workflowmanagement, das sicherstellt, dass kein Schritt übersprungen wird und alle zuständigen Mitarbeitenden informiert werden. Je besser das Reklamationsmanagement mittels des Workflow organisiert ist, desto einfacher haben es die Mitarbeitenden, die es nutzen.

Auch in der Abteilung, die eine Reklamation erhält, sind vordefinierte Abläufe von großem Nutzen. Zum Beispiel wird das reklamierte Material zunächst noch einmal betrachtet, um den gemeldeten Fehler nachzuvollziehen. Im Rahmen der Fehleranalyse wird für jede Abweichung geprüft, ob der Fehler auch bei anderen Materialien oder bei anderen Farben des gleichen Materials auftritt.

Sobald das Ausmaß der Abweichung festgestellt und dokumentiert ist, geht es daran, den Fehler abzustellen und Maßnahmen zu definieren, damit der Fehler nicht erneut auftritt. Diese Maßnahmen werden ebenfalls im Reklamationsmanagement dokumentiert und nachverfolgt. Abschließend wird der Ersteller der Reklamation über den Stand der Dinge informiert. So entsteht ein Regelkreis, der sukzessive zu einer besseren Qualität führt.

Alle Mittel gezielt einsetzen

Je nach Anwendungsfall lohnt es sich, im Reklamationsmanagement nicht nur auf geschriebenen Text zu setzen, sondern auch bildgebende Verfahren zu nutzen. Zum Beispiel kann die Kamera eines Tablets oder Smartphones ganz einfach angesteuert und integriert werden. Auch eingescannte Dokumente lassen sich einer Reklamation zuordnen, um den Gesamtzusammenhang besser abzubilden.

Wie in den meisten Anwendungsfeldern gilt: Je mehr relevante Informationen genutzt werden, desto besser ist das Ergebnis. Auf das Reklamationsmanagement übertragen würde das bedeuten, dass eine ausführlich dokumentierte Abweichung besser abgestellt und zukünftig vermieden werden kann.

Analyse ist alles

Losgelöst von einer einzelnen Reklamation sorgen Analysewerkzeuge für mehr Transparenz. Dadurch lassen sich weitere Verbesserungspotenziale umsetzen – insbesondere dann, wenn sich Reklamationen zu bestimmten Materialien oder an bestimmten Arbeitsplätzen häufen.

Eine gemeinsame Datenbasis ist dabei enorm hilfreich, da die gewonnenen Erkenntnisse unmittelbar in der Fertigung genutzt werden können, um zukünftig effizienter zu produzieren, Abweichungen frühzeitig zu erkennen und Ausschuss konsequent zu vermeiden. Werden im Laufe des Reklamationsprozesses auch anfallende Kosten erfasst, so können diese ebenfalls analysiert werden, um den Reklamationsprozess selbst kontinuierlich zu verbessern.

Mehr Transparenz und Effizienz

Zusammenfassend lässt sich feststellen, dass ein konsequentes und digitales Reklamationsmanagement für mehr Transparenz in der Fertigung sorgt. In Folge sinken die Aufwände und Kosten für Nacharbeit und Ausschuss. Letztendlich können Fertigungsunternehmen dabei bares Geld sparen. Zudem wird die Zusammenarbeit unterschiedlicher Bereiche innerhalb der Fertigung professioneller und konstruktiver.

Setzt man das Reklamationsmanagement nicht nur unternehmensintern ein, sondern auch zusammen mit Kunden und Lieferanten, so steigt das Optimierungspotenzial nochmals signifikant an. Ganz nach dem Motto: Fehler passieren, aber wer aus Fehlern lernt, der kann nur gewinnen.