Hochpräzisionsteile wie Wendeschneidplatten kommen in Zerspanungswerkzeugen, Fräs- und Drehmaschinen zum Einsatz. Sie haben stets die Aufgabe, gleichmäßig viel Material vom Werkstück abzunehmen. Ziel ist es, die Standzeit der Wendeschneidplatte zu erhöhen. Das heißt, der Anwender kann möglichst viele Werkstücke mit der gleichen Platte bearbeiten, bevor diese gewechselt werden muss.

Großes Prozesswissen einsetzen

Die Maschinenfabrik Lauffer ist mit über 10.000 Anlagen im Markt ein etablierter Hersteller von hydraulischen und elektrischen Pressen sowie automatisierten Anlagen in den Bereichen Laminier- und Composittechnik, Kunststoff- und Umhülltechnik sowie Umformtechnik und Pulvertechnologie. 1872 legte Johann Martin Lauffer mit der Gründung seiner mechanischen Werkstatt und Schmiede in Mühlen am Neckar den Grundstein für die erfolgreiche Entwicklung von Lauffer. Zunächst auf die Wartung und den Vertrieb landwirtschaftlicher Nutzmaschinen spezialisiert, stellte Lauffer in den 1920er Jahren die erste selbstkonstruierte wasserhydraulische Presse her. Bis heute verkaufte das Unternehmen tausende Maschinen und Anlagen weltweit.

Um nachgelagerte mechanische Prozesse, wie das Schleifen der gesinterten Präzisionsteile zu vermeiden, hat Lauffer nach einer Lösung gesucht, die hochpräzise Teile in möglichst wenigen Arbeitsschritten fertigen kann. Ziel war es, den Produktionsausstoß der Maschine zu erhöhen – bei gleichbleibender Qualität des Endprodukts. Um die gesteckten Ziele an Produktivität zu erreichen, setzt Lauffer neben einer optimierten Mechanik bei seinen elektrischen Pressen der Baureihe E-Line auf ein effizientes Antriebssystem von Baumüller. Die Lösung besteht aus vier wassergekühlten High-Torque-Motoren DST2-135, Motoren aus der DSC1- und DSD2-Baureihe sowie einem luftgekühlten Anreihsystem b Maxx 5300.

Funktionsweise der elektrischen Presse

Die Maschine funktioniert nach folgendem Prinzip: Das Sinterpulver wird über den Füllschuh eingeführt und in einem mehrstufigen Prozess verdichtet, um auf die Dichteverteilung Einfluss zu nehmen. Denn: „Nicht die Kraft ist entscheidend, sondern die Dichte. Daher fahren wir positionsgeregelt. Die Presskraft ist ein indirekter Indikator dafür, dass die Dichte im definierten Einstellungsbereich liegt“, erklärt Software-Entwickler Nicolas Goeing. Es folgt eine stichprobenartige Gewichtskontrolle. Die Füllhöhe wird automatisch feinjustiert und nachgeregelt, um Veränderungen in der Schüttdichte zu kompensieren. Das Teil wird entlastet, das heißt, die Presskraft wird auf ungefähr zehn Prozent reduziert, um das fertige Teil durch die Auslastkraft aus der Matrize zu stoßen. Der Greifer saugt das Teil mit Druckluft an und fördert es mit der Entnahmeeinrichtung weiter. Dies ist meist eine Sinterplatte aus Graphit. Anschließend kommen die Teile in den Sinterofen, wo sie um 30 bis 40 Prozent schrumpfen, da sich die Dichte im Bauteil erhöht. Die elektrische Pulverpresse E-Line 12 mit 12 t Presskraft kann bis zu 22 Teile pro Minute ausbringen. Pro Stunde lassen sich so bis zu 1.320 Hochpräzisionsteile fertigen.

Geringe Trägheit für erhöhte Dynamik

Zum Einsatz kommen vier wassergekühlte High-Torque-Motoren DST2-135. Die Motoren ermöglichen eine platzsparende Integration in die Maschine. Die vier Antriebe erzeugen hohe Drehmomente, die über die Spindeln eine hohe Presskraft bewirken, und damit bestens für die Fertigung präziser Teile wie Präzisionswendeschneidplatten geeignet sind. Die beiden kompakten Servomotoren DSC1-045 und DSD2-045 übernehmen das Abstreifen von überschüssigem Material und die Bewegung des Greifers. Die Antriebselektronik ist ebenfalls sehr kompakt gehalten: Das Anreihsystem b Maxx 5300 regelt die Haupt- und Nebenantriebe sehr präzise. Die Kombination wurde optimal auf die elektrische Pulverpresse E-Line 12 abgestimmt. „Durch die EtherCAT-Verbindung zu den Servoantrieben konnten wir unsere Zykluszeiten erheblich verringern. Außerdem sparen wir sehr viel Verdrahtungsaufwand durch die integrierte Safety und FSoE-Verbindung der Baumüller Umrichter“, betont Software-Entwickler Lothar Vöhringer. Das Unternehmen übernahm darüber hinaus die Antriebsdimensionierung und Erstinbetriebnahme der Pulverpresse. Aktuell wird mit dem Simulationstool ProSimulation an weiteren Antriebsoptimierungen gearbeitet.

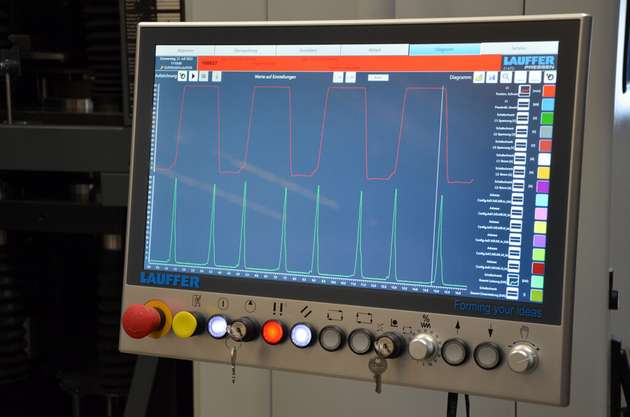

Eine effiziente Automatisierung der Pulverpresse ist durch die von Lauffer eigens entwickelte CNC-Steuerung und durch den intelligenten „Pulverassistenten“ zur Werkzeugentwicklung, Programmablaufoptimierung und Qualitätssicherung möglich. Besonderes Highlight ist die 3D-Simulation des Pressvorgangs. Mit der Software lässt sich jeder Pressvorgang komfortabel, sicher und zuverlässig bedienen und überwachen.

Smartes Teamwork

Bei der Entwicklung der elektrischen Pulverpresse E-Line 12 arbeitet die Maschinenfabrik Lauffer mit Baumüller als Antriebsspezialisten zusammen. Vöhringer betont: „Unsere Partnerschaft wird dadurch ausgezeichnet, dass wir eine enge Zusammenarbeit in der Auslegung und sehr schnellen und sehr guten Support von fachkompetenten Mitarbeitern von Baumüller bekommen.“

Fazit

Die elektrische Pulverpresse E-Line 12 soll kompakt, schnell und präzise arbeiten. Laut Hersteller zeichnet sie sich durch eine hohe Positionier- und Wiederholgenauigkeit von unter

1 μm aus und die mechanische Bauweise verkürzt den Kraftfluss. Mit der Pulverpresse ist eine gute Synchronität auch unter Teillast möglich. Die Maschine besitzt eine gute Performance durch niedrige Zykluszeiten und hohe Presskräfte. Dadurch ermöglicht sie die Herstellung verschiedenster Hochpräzisionsteile. In partnerschaftlicher Zusammenarbeit zwischen der Maschinenfabrik Lauffer und Baumüller ist ein kompaktes Antriebssystem entstanden, das von hoher Dynamik,

einer präzisen Regelung und einem platzsparenden Antriebskonzept profitiert.

Auch im hydraulischen Pulverpresssystem C-Line von Lauffer kommen Antriebssysteme von Baumüller zum Einsatz. Bereits umgesetzt wurden Pressen mit einer Tonnage von 320 t. Aktuell wird ein neues Konzept mit Servopumpen-Direktanbau für eine Presse mit 800 t ausgearbeitet.