Die Umgebungsbedingungen, unter denen LEDs und die zugehörigen elektronischen Komponenten verwendet werden, bestimmen mit, welches chemische Produkt erforderlich ist, um das System zu schützen und die Zuverlässigkeit zu gewährleisten. Herausforderungen in diesem Zusammenhang können zum Beispiel Feuchtigkeit, Chemikalien, Salzsprühnebel oder korrosive Gase sein. Auch kann es vorkommen, dass LEDs UV-Strahlung ausgesetzt sind, sie unter Wasser eingesetzt werden oder chemischen Belastungen standhalten müssen. Deshalb muss man die Anwendungsbedingungen von LEDs im Detail kennen, um sicherstellen zu können, dass man das richtige Schutzmedium verwendet. Für den Fall, dass LEDs einen direkten Schutzüberzug benötigen, sind einige Aspekte zu berücksichtigen. So spielt etwa die Durchsichtigkeit des eingesetzten Materials eine große Rolle, damit die Lichtabgabe der LED so effektiv wie möglich erfolgt. Zudem sind mögliche Veränderungen der Farbtemperatur zu beachten.

Schutz gibt es in Form von Schutzlacken oder Gießharzen. Die kritischen Faktoren des Betriebsumfelds und die gewünschte ästhetischen Wirkung geben den Ausschlag dafür, für welche dieser beiden Option man sich entscheidet.

Schutzlack oder Gießharz?

Ist ein Schutz vor hoher Feuchtigkeit oder vor Salzsprühnebel das Ziel, ist zum Beispiel eine dünne Schicht Acryl-Schutzlack wirkungsvoll; sie wirkt sich nur minimal auf die Lichtabgabe und Farbtemperatur der LED aus. Gießharze kommen in LEDs zum Einsatz, die für anspruchsvolle Umgebungen gedacht sind (zum Beispiel unter Wasser), oder wenn Lichtstreuung und Umgebungsschutz in einem Schritt notwendig sind. Das Material UR5635 von Electrolube ist ein Beispiel für ein solches Harz. Da das eingesetzte Schutzmaterial die Farbtemperatur der LED beeinflusst, sollte man die mögliche Farbtemperaturveränderung auf der LED testen, auf der man das Material einsetzen will. Üblicherweise wirkt sich ein Schutzlack wie der AFA des Herstellers Electrolube aufgrund der Zusammensetzung des Materials und der nur sehr dünn aufgetragenen Schicht von 25 bis 75 µm nur minimal auf diese Eigenschaften aus. Ein Gießharz kann dagegen zu größeren Beeinträchtigungen führen, da dieses dicker aufgetragen wird. Dafür bietet es aber auch mehr Schutz. In solch einem Falle ist es wichtig zu verstehen, welchen Effekt das Gießharz auf die LED-Eigenschaften hat – und nachzuvollziehen, welche Folgen die auftretenden Veränderungen haben. Wenn sich zum Beispiel die Farbtemperatur dauerhaft von 3.500 auf 4.500 K ändert, kann man eine LED mit einer niedrigeren Farbtemperatur entsprechend dieser Veränderung spezifizieren.

Es reicht aber nicht, nur die Veränderungen, die unmittelbar nach dem Auftragen des Schutzmaterials auftreten, zu beachten. Das LED-System sollte auch unter den finalen Einsatzbedingungen unter die Lupe genommen werden. So ist es zum Beispiel möglich, dass die äußere Umgebung die Durchsichtigkeit des Schutzmaterials verändert; UV-Lichteinwirkung ist ein gutes Beispiel hierfür. Unterzieht man ein transparentes Harz einem Test, kann man das Farbspektrum nachvollziehen. Die Ergebnisse hieraus lassen sich nutzen, um die Durchsichtigkeit eines Harzes vor und nach der UV-Lichteinwirkung zu vergleichen.

Leistung, auch wenn es heiß wird

Die Farbtemperatur wird nicht nur durch das Schutzmaterial oder die Umgebungsbedingungen beeinflusst, sondern kann sich auch aufgrund der Betriebstemperatur der LED verändern. Bei weißem Licht könnte zum Beispiel eine höhere Betriebstemperatur dazu führen, dass „wärmeres“ Licht abgegeben wird. Des Weiteren könnte eine variierende Temperatur bei LEDs der gleichen Baugruppe dazu führen, dass eine Vielzahl von Farbtemperaturen abgegeben werden, was sich wiederum auf die Qualität und das ästhetische Erscheinungsbild des Geräts auswirken könnte.

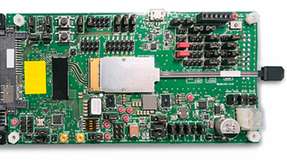

Die Beibehaltung der richtigen Temperatur der LED verlängert aber nicht nur die Lebensdauer, sondern führt auch zu einer höheren Lichtabgabe, sodass weniger LEDs notwendig sein können, um den gewünschten Effekt zu erzielen. Außerdem wirkt sich die Betriebstemperatur direkt auf die Lebensdauer der LED aus: Je höher die Temperatur, desto kürzer die Lebensdauer der LED. Um diese Schwierigkeit zu überwinden, setzt man thermische Interface-Materialien zwischen Leiterplatte und Kühlkörper ein, um die Wärme von der LED wegzuleiten, im Gegenzug die Temperatur der Leiterplatte zu senken und die Lebensdauer der LED zu erhöhen. Thermische Interface-Materialien gibt es in Form von thermisch leitenden Klebern oder auch als nichthärtende Varianten für den Fall, dass man LEDs später einmal austauschen muss.

Die Wahl des thermischen Interface-Materials hängt von der Betriebsumgebung als auch von der Leistung der Leuchte ab. Es sind Optionen mit und ohne Silikon verfügbar sowie Lösungen im mittleren Segment und mit

hoher Wärmeleitfähigkeit. Auch sollte man sein Augenmerk bei der Auswahl des einzusetzenden Materials darauf richten, wie es sich auftragen lässt. Das thermische Interface-Material sollte die wirksame Kontaktfläche vergrößern und jegliche Luftspalte füllen – und nicht eine zusätzliche dicke Schicht innerhalb des Systems bilden, da dies den Wärmewiderstand stark erhöhen würde. Die nicht-härtenden Wärmeleitpasten von Electrolube lassen sich in dünnen Schichten auftragen, reduzieren damit den Wärmewiderstand an der Übergangsstelle und erhöhen die Effizienz der Wärmeableitung.

Gießharz sorgt für Kühlung

Auch mit wärmeleitenden Gießharzen lässt sich Wärme vom Gerät ableiten. Diese Produkte schützen vor äußeren Einflüssen und ermöglichen gleichzeitig eine Abgabe der im Gerät entstehenden Verlustwärme an die Umwelt. Das Gießharz fungiert also effektiv als Kühlkörper, der die Wärmeenergie von dem Gerät wegleitet. Solche Produkte können für einen Verguss von Netzteilen als auch der LED-Leuchten selbst verwendet werden und unterstützen auch die Reflektion des Lichts aus dem Innern der Leuchte. Gießharze schließen den Anwendungsbereich des thermischen Interface-Materials ein. Das Basisharz, der Härter und die verwendeten Füllstoffe lassen sich jedoch so abwandeln, dass sie eine Vielzahl von Optionen ermöglichen, zum Beispiel durch die Verwendung von Materialmischungen aus synthetischem Epoxid-, Polyurethan- und Silikonmaterial. Die Wahl des Materials hängt auch von den Einsatz- und Umgebungsbedingungen ab. Ist die Baugruppe beispielsweise häufigen und großen Temperaturschwankungen unterworfen, bietet ein flexibles Polyurethan- oder Silikonmaterial besseren Schutz als ein hartes, unnachgiebiges Epoxidmaterial.