Für die Herstellung von Brennstoffzellen sind Hochtemperatur-MEAs (Membrane Electrode Assembly) und Bipolarplatten nötig, die zu einem Stack gestapelt werden. Dafür werden im Sieb- oder Schablonendruck Schichten auf Keramik oder Metall aufgebracht. Die gedruckten Pasten sind für die elektrochemischen Prozesse notwendig oder dichten die einzelnen Schichten durch eine Glasdichtung untereinander ab.

Vollintegrierte Lösung für 3D-Inspektion

Leistungsstarke Brennstoffzellen bestehen aus hunderten MEAs. Um den Anforderungen der Brennstoffzellenhersteller gerecht zu werden, sind schnelle und reproduzierbare Herstellungsprozesse notwendig – die Nassinspektion der frisch gedruckten Membranen und IC-Platten inklusive. Nur so lassen sich Serienfehler und hohe Ausschussquoten vermeiden.

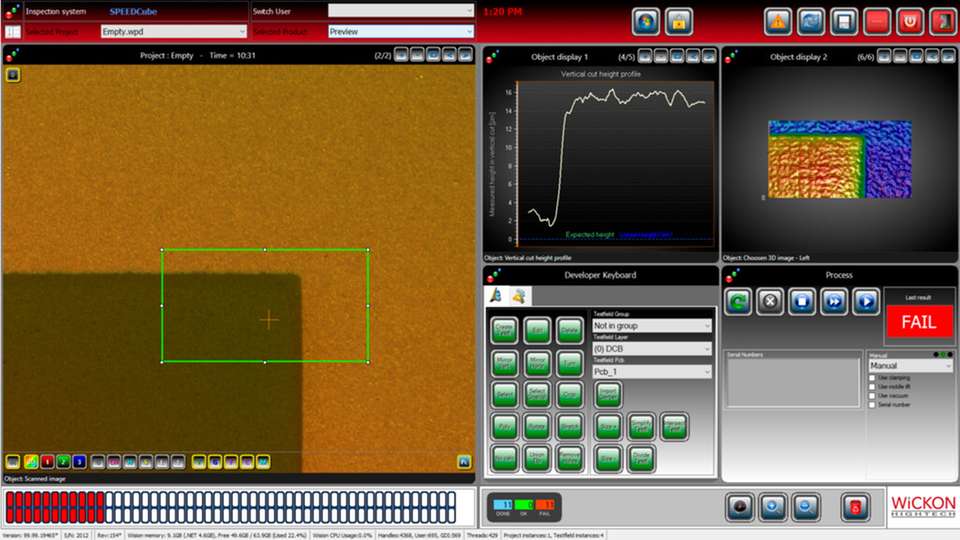

Wickon Hightech hat eine vollintegrierte und funktionsfähige Lösung für die hundertprozentige 3D-Inspektion entwickelt. Das deutsch-tschechische Unternehmen kann damit alle gängigen Brennstoffzellen-Pastendrucke (Sieb-oder Schablonendruck) dreidimensional überprüfen – und das im nassen, im getrockneten oder im gesinterten Zustand. Der Technologieschmiede ist es damit gelungen, weltweit die ersten Brennstoffzellen-Produktionslinien mit einer funktionellen 3D-Inspektion auszustatten.

Das optische System verwendet dafür eine Beleuchtung mit einer numerischen Apertur, die es erlaubt, nasse, wellige Oberflächen dreidimensional zu detektieren. Zeitgleich kann sowohl eine 3D- als auch eine 2D-Aufnahme in einem Scan realisiert werden. Die hochauflösende Farbkameraeinheit erzeugt Bildaufnahmen der Größe 130 x 110 mm in 0,6 Sekunden. Schichtdicken zwischen 5 und 30 µm sind problemlos abbildbar.

60 Substrate pro Minute

Die schnellen Automatisierungslinien bei der Serienfertigung von Brennstoffzellen-Stacks erreichen derzeit Taktraten von bis zu 15 Substraten pro Minute. Roman Wieser, Geschäftsführer von Wickon Hightech: „Die Automatisierungshersteller zielen darauf ab, demnächst mit Taktraten von 60 Subtraten in der Minute zu produzieren. Auch das wird unser 3D-System inspizieren können.“

In Serienfertigungen werden die einzelnen Prozessschritte nacheinander durchgeführt und mit der Technik von Wickon Hightech in 2D oder 3D kontrolliert:

Kontrolle 1: Vor dem Druck erfolgt eine Eingangskontrolle auf Homogenität, Risse, Verschmutzung, Verwölbung

Kontrolle 2: Inspektion des nassen Pastendrucks

Kontrolle 3: Inspektion des getrockneten Pastendrucks

Kontrolle 4: Inspektion nach dem Sinterprozess

Bei der Herstellung von MEAs und Bipolarplatten werden verkettete Produktionslinien verwendet, die am Ende eine Brennstoffzelle erzeugen, die aus mehreren hundert Einzelkomponenten in einem System besteht. Das 3D-Inspektionssystem von Wickon Hightech ist voll integrierbar in diesen Fertigungsprozess. Dimensionierung, Aufbau und Montage der optischen Elemente wird von Wickon Hightech übernommen, inklusive der Analyse- und Automatisierungssoftware sowie der Anbindung an das Kundennetzwerk. Mit einer Doppel-Track-Maschine und zwei Inspektionsköpfen laufen zwei Tracks autark voneinander mit einer Inspektionszeit von 2 Sekunden pro Track.

Wickon Hightech arbeitet bereits mit namhaften Automatisierungsunternehmen zusammen und hat dort AOI-Systeme im Einsatz. Roman Wieser: „Wir sind bereits früh Teil des Entwicklungsprozesses, um die Prozesslandschaft mitzugestalten.“