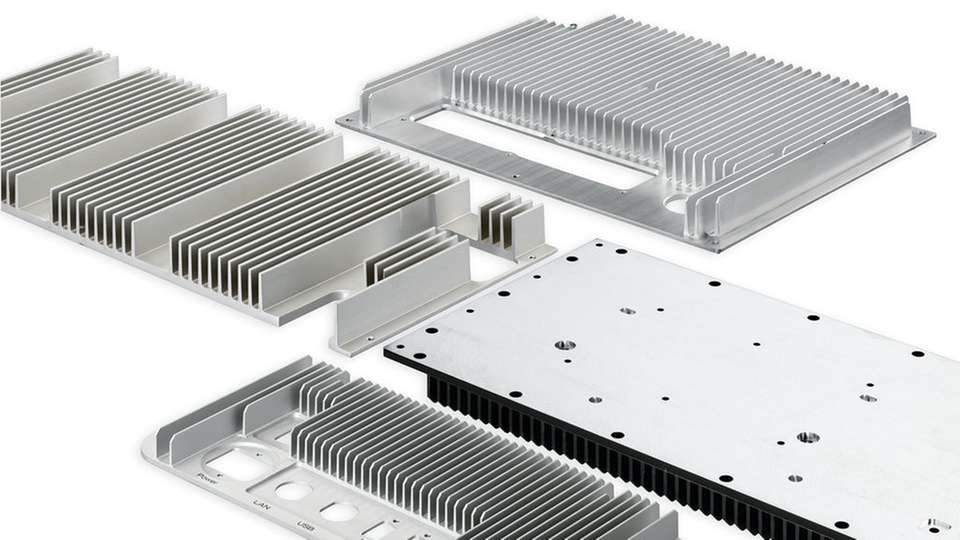

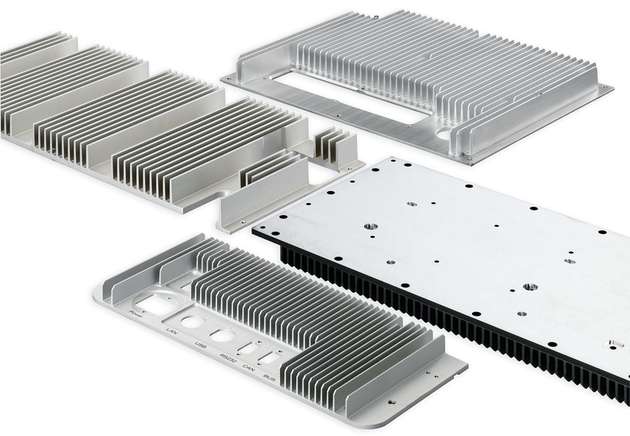

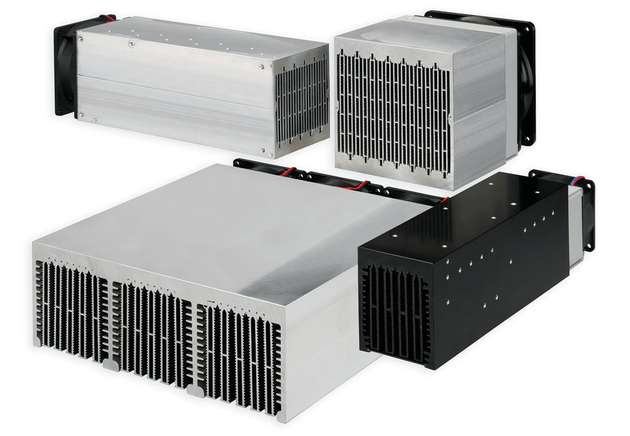

Die Lösung aller Hitzeprobleme in der Elektronik ist, in den meisten Fällen, eine altbekannte: der Kühlkörper. Der verfügt über einen möglichst guten Kontakt zum Bauteil bzw. zu mehreren Bauteilen, nimmt deren Energie auf und gibt sie über seine möglichst große Oberfläche an die Umgebungsluft ab. Reicht hier die natürliche Konvektion nicht aus, kann mittels erzwungener Konvektion, also im Normalfall per Lüfter, nachgeholfen werden.

Höhere Anforderungen

Was im Prinzip ebenso einfach wie bekannt klingt, birgt in der Praxis doch einige Herausforderungen. So gilt es unter anderem, den thermischen Übergangswiderstand zwischen Bauteil und Kühlkörper, zum Beispiel durch Wärmeleitmaterialien oder mechanische CNC-Nacharbeiten, möglichst gering zu halten. Dies ist besonders wichtig, da die Entwicklung in der Halbleiterindustrie in den vergangenen Jahren nicht still stand. Gerade Hochleistungshalbleiter haben neue Leistungsgrößen erreicht, ohne dass ihre Größe proportional zugenommen hätte. Was dem Entwickler Platz spart, stellt Schaltungstechniker vor die Herausforderung, pro Flächeneinheit deutlich mehr Verlustleistung abführen zu müssen. Gleichzeitig werden gerade Leistungshalbleiter wie IGBTs gerne auf großen Modulen verbaut, die, so der häufige Kundenwunsch, mit einem Kühlkörper entwärmt werden sollen. Extrem planebene Flächen sind für einen guten Wärmeeintrag in den Kühlkörper sehr wichtig und von Bauteileherstellern gefragt und gefordert. Denn eine optimale wärmetechnische Kontaktierung bzw. Montage elektronischer Bauelemente auf dem Kühlkörper wird durch die fertigungsbedingten Toleranzen erheblich erschwert.

Großer Kühlkörper – größere Abweichung

Je größer der Kühlkörper, umso mehr fallen auch kleinste Maßabweichungen ins Gewicht. Die häufig verwendeten Strangpressprofile, zu deren Herstellung eine so genannte Knetlegierung erwärmt und durch eine Matrize gepresst wird, weisen vor allem Durchbiegung in Querrichtung und Torsion in Längsrichtung auf. Auch konvexe oder konkave Wölbungen im Querschnitt des Kühlkörpers entstehen bei der Herstellung zwangsläufig. Ebenenabweichungen von weniger als 0,02 mm, wie sie nach Herstellerangaben oft gefordert werden, sind gerade bei den gewünschten größeren Kühlkörperbreiten presstechnisch nicht zu erreichen. Dennoch ist das Strangpressen die Herstellungsmethode der Wahl, da sich bei verhältnismäßig niedrigen Kosten gute thermische Eigenschaften erreichen lassen. Die hohen Ebenheiten müssen dann mittels mechanischer Nachbearbeitung sichergestellt werden.

Mechanisch nachbearbeiten

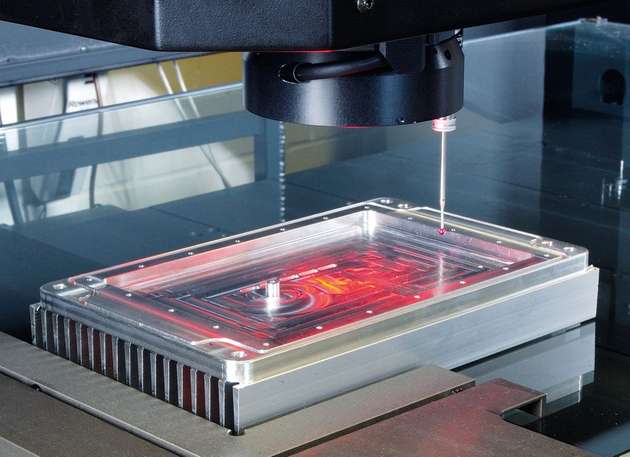

Mithilfe moderner CNC-Fräsen lässt sich die Oberfläche von Strangpressprofilen auf die notwendige Genauigkeit bringen. Auch anodisierte Oberflächen lassen sich mithilfe dieses Nachbearbeitungsschrittes von der Kontaktfläche wieder entfernen. Hier sind sie wegen ihrer im Vergleich zur Legierung des Kühlkörpers schlechteren Leitfähigkeit unerwünscht – ihr Wärmeleitwert ist etwa 10-fach niedriger als der von Aluminium. Im Bereich der Finnen hingegen bietet eine Eloxierung neben Korrosionsschutz dank ihrer Oberflächenstruktur und dem physikalischen Effekt des schwarzen Strahlers auch eine verbesserte Wärmeableitung. Im Idealfall ist der Fräsdurchmesser größer als die Breite des nachzubearbeitenden Kühlkörpers. Ist dies nicht der Fall, muss also in parallelen Bahnen gefräst werden, können sichtbare Fräskanten entstehen. Zwar liegt die Höhe dieser Beeinträchtigungen normalerweise nur im Bereich von Tausendstel-Millimetern, im ungünstigsten Fall bis hin zu wenigen Hundertsteln, doch ist eine Beeinträchtigung des Wärmeflusses nicht auszuschließen.

Auf die Fräse kommt es an

Wenn es um CNC-Fräsen zur Nachbearbeitung von Kühlkörpern geht, ist ein ausreichend großer Fräskopf das A und O. Denn von dessen Durchmesser hängt ab, wie große Flächen in einer Fräsbahn, also ohne besagte Kanten, bearbeitet werden können. Die Fräsmaschine Mill 2000 High Speed, welche bei Fischer Elektronik neu im Einsatz ist, kann Breiten bis 500 mm absatzfrei bearbeiten. Allein wegen des Gewichtes des Fräskopfes - acht bis neun Kilogramm bringt ein solcher auf die Waage - lässt sich nicht einfach eine bestehende Fräse nachrüsten. Eine große Fräse wie die Mill 2000 ist gefragt. Doch auch aus bestehenden Maschinen lässt sich noch ein Mehr an Fräsdurchmesser holen. Fischer Elektronik setzt hier auf Sonderkonstruktionen, deren Gewicht durch Aluminiumteile gering gehalten wird. Zu den weiteren wichtigen Features einer Fräse gehört ein zuverlässiges Schnellspannsystem. Das innovative Nullspannsystem der Mill 2000 beispielsweise beschleunigt das Umrüsten immens und senkt so die Rüstkosten, gerade bei kleineren Serien oder Prototypen, merklich. Dank schwenkbarer Spindel bearbeitet man ein Werkstück von mehreren Seiten ohne Umspannen.

Fazit

Sind kostengünstige, große und gleichzeitig leistungsstarke Kühlkörper das Ziel, führt am Strangpressverfahren kein Weg vorbei. Die mechanische Nachbearbeitung per CNC-Fräse sollte allerdings obligatorisch sein. Diese jedoch ist nicht trivial. Hersteller müssen über passendes Know-how und den entsprechenden Maschinenpark verfügen.