Neue Batterien müssen gemäß ihren Spezifikationen getestet beziehungsweise ihre Kapazität sowie die Entlade- und Ladekennlinien müssen verifiziert werden. Üblich sind hierfür spezifische Batterieladesysteme, die auf die einzelnen Batterietypen (Lithium-Ionen, Blei, NiMH oder NiCd) angepasst sind und deren Spezifika berücksichtigen. Damit kann dieser Gerätetyp nur diesen einen Batterietyp laden. Zwischenzeitlich sind auch Batterieladegeräte verfügbar, die mittels eines Umschalters die unterschiedlichen Batterietypen laden können. Allen Ladern gemeinsam ist, dass sie ein Netzteil besitzen, das für die nötige Leistung für den Ladevorgang sorgt. Um die Batterien effizient und schonend zu laden, enthalten die Ladegeräte noch eine Überwachungselektronik mit entsprechender Software, einen Überspannungs-, einen Überstrom- und einen Verpolungsschutz. Ein Nachteil an diesen Geräten ist allerdings, dass sie oft nur mit geringen Leistungen erhältlich sind.

Ein Labornetzgerät hat diese Beschränkungen nicht. Dadurch sind sie prädestiniert, um in Batterie-/Akku-Testsystemen eingesetzt zu werden. Sie lassen sich leicht erweitern und über digitale Schnittstellen wie zum Beispiel Profibus, USB oder LAN an Steuerungssysteme anzuschließen. Von Vorteil ist, wenn diese Geräte auch über entsprechende System-Schnittstellen parallel beziehungsweise in Serie geschaltet werden können, so dass entsprechend hohe Leistungen von ihnen abgefordert werden können. Per Software lassen sich dann zudem die einzelnen Ladekurven für die unterschiedlichen Akkutypen einstellen.

Das Autoranging eines Gerätes ermöglicht entweder hohe Ausgangsspannungen oder hohe Ströme. Begrenzt wird dieses nur durch die maximale Leistung, die von ihnen abverlangt wird, wobei es Gerätesysteme gibt, die bis zu 150 kW Ausgangsleistung liefern. Und die maximale geforderte Leistung ist ein Selektionskriterium für die Auswahl des passenden Gerätes. Wird ein derartiges Labornetzgerät mit seiner U-I-Charakteristik in Batterietestsysteme verbaut, muss man eine zusätzliche externe Beschaltung in Form eines FET-Schalters als Verpolschutz installieren. Erweitert wird diese Anordnung noch durch Temperaturmessungen an der Batterie sowie durch Ist-Strom- und Ist-Spannungs-Messungen, soweit diese nicht bereits im Netzladegerät integriert sind. Per Software sind dann die Ladeströme als auch die -spannungen temperaturabhängig steuerbar. Werden Ladeparameter überschritten, so lässt sich der Ladeprozess aus Sicherheitsgründen automatisch unterbrechen.

Werden Ladesysteme konzipiert, die auch eine Ladung/Entladung der Batterien vornehmen müssen, lassen sich die Universalladegeräte der Serie PSI 9000 von EA (Elektro-Automatik) mit den elektronischen Lasten der Serien ELR 9000 koppeln (Zwei-Quadranten-Betrieb). Dadurch kann man Belastungs- und Stresstests für die Akkus durchführen, indem kontrollierte Entlade- und Lade-Zyklen gefahren werden. Die von den jeweiligen Herstellern der Akkus zu erstellende Software nimmt die Messwerte auf, und man kann die Entladecharakteristik für diesen Batterie-Typ dokumentieren.

Die Vorteile dieses Vorgehens sind:

Durch die Software lässt sich die optimale Lade-/Entlade-Kurve für einen Batterietyp bestimmen bzw. einstellen,

universell nutzbar für alle Batterietypen,

sowohl die Ladespannung als auch die Ladeströme sind in weiten Bereichen einstellbar,

pulsförmige Ladung durch Softwaresteuerung möglich,

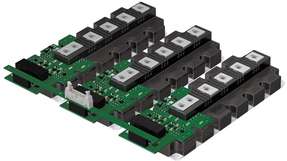

Netzgeräteinheit lässt sich durch Parallelschaltung weiterer Module auf höhere Leistungen erweitern,

wechselbare, anpassbare Batterietestprofile per Software,

über die analoge Schnittstelle lassen sich Ladeprofile nachbilden,

Leitungsbereich von 1,5 bis 150 kW.

Die Ladekennlinien für die einzelnen Batterietypen lassen sich per Software einstellen. Dadurch kann man Batterietypen wie Li-Ionen-, Blei-, NiMH- oder NiCd-Batterien laden. Die einzelnen Parameter und Eckpunkte für die Vorladung, Schnellladung und Spitzenladung als auch einer Erhaltungsladung lassen sich individuell für jeden Batterie-Typ und -Kapazitätsklasse bestimmen. So kann jeder Akku nach seinen optimalen Parametern geladen werden, um das beste Ergebnis bezüglich Kapazität und Lebensdauer zu erreichen. Durch die unterschiedlichen, am Aufbau eine Lithium-Batterie beteiligten Materialien variieren die Eckdaten deutlich.

Ladekennlinie für Bleibatterien

In der Automobilindustrie werden nach wie vor Bleibatterie eingesetzt. Per Software muss festgestellt werden, ob die Bleibatterie verpolt angeschlossen wurde beziehungsweise ob sie tiefstentladen ist. Eine Tiefstentladung liegt dann vor, wenn die Batteriespannung UBatterieIst < 0,2 x UNenn der Batterienennspannung ist. In beiden Fällen sollte keine Ladung der Batterie erfolgen.

Bei einer tiefentladenen Batterie, die Batteriespannung liegt zwischen 0,2 und 0,9 der Batterienennspannung startet die Ladung bei einer Vorladung mit reduziertem Strom. Nach dieser Vorladung folgt die Boostladung, bei der mit voller Leistung und maximalem Ladestrom geladen wird, bis der Ladestrom unter 80 Prozent des Nennstromes gesunken ist. Danach folgt die Absorptionsladung. Dabei wird die Batterie mit einer konstanten Spannung geladen, bis der Strom unter 15 Prozent sinkt oder eine Ladezeit von insgesamt zwölf Stunden überschritten wird. Danach kommt die vierte Stufe, die Erhaltungsladung, die der Batterie die geladene Kapazität erhält und der Selbstentladung entgegen wirkt.

Gerade bei Bleibatterien ist es ratsam einen Temperatursensor einzusetzen. Dadurch wird die Ladespannung der Temperatur angepasst, um eine schädliche Ausgasung zu verhindern.

Bei NiCd- und NiMH-Batterien kann ein Temperatursensor sowohl zur Vollladeerkennung als auch zum Schutz gegen eine schädliche Gasungsreaktion eingesetzt werden.